Praxisnahe Forschung für die Zukunft der Industrie

Die Experimentier- und Digitalfabrik (EDF) der Technischen Universität Chemnitz ist eine cyber-physische Modell- und Lernfabrik, die Forschung, Entwicklung und Qualifizierung in einer industrienahen Umgebung vereint.

Als zentrales Forschungsinstrument steht die EDF im Fokus der digitalen Transformation und der Zukunft der Produktion.

Unterstützung für KMU

Anhand zahlreicher Maschinen und Stationen – sogenannter Demonstratoren – können mittelständische Unternehmen die technologischen und wirtschaftlichen Potenziale von Digitalisierung und Künstlicher Intelligenz praxisnah erproben.

Unsere Demonstratoren in der EDF umfassen Prozesse und Systeme im Unternehmen (vertikale Integration) sowie entlang der gesamten Wertschöpfungskette (horizontale Integration).

Erlebnisort EDF: Unsere Demonstratoren

Durch ihre praxisnahe Ausrichtung ist die EDF ein zentraler Baustein für die Entwicklung zukunftsfähiger Produktionsmodelle – für Forschung, Lehre und den Transfer:

- KI-basiertes Dokumentenmanagement: Am Beispiel eines Rechnungsverarbeitungsprozesses in einem Unternehmen wird gezeigt, wie eine Brief-Rechnung digitalisiert und anschließend nach Art des Schriftdokuments, Absender oder sonstigen Kategorien per KI klassifiziert sowie dem entsprechenden Mitarbeitenden zugewiesen wird. Die Lösung ist auch auf andere Geschäftsprozesse übertragbar, überall wo Schriftverkehr oder Dokumente anfallen, die nach ihrem Inhalt klassifiziert und wiederauffindbar gemacht werden sollen.

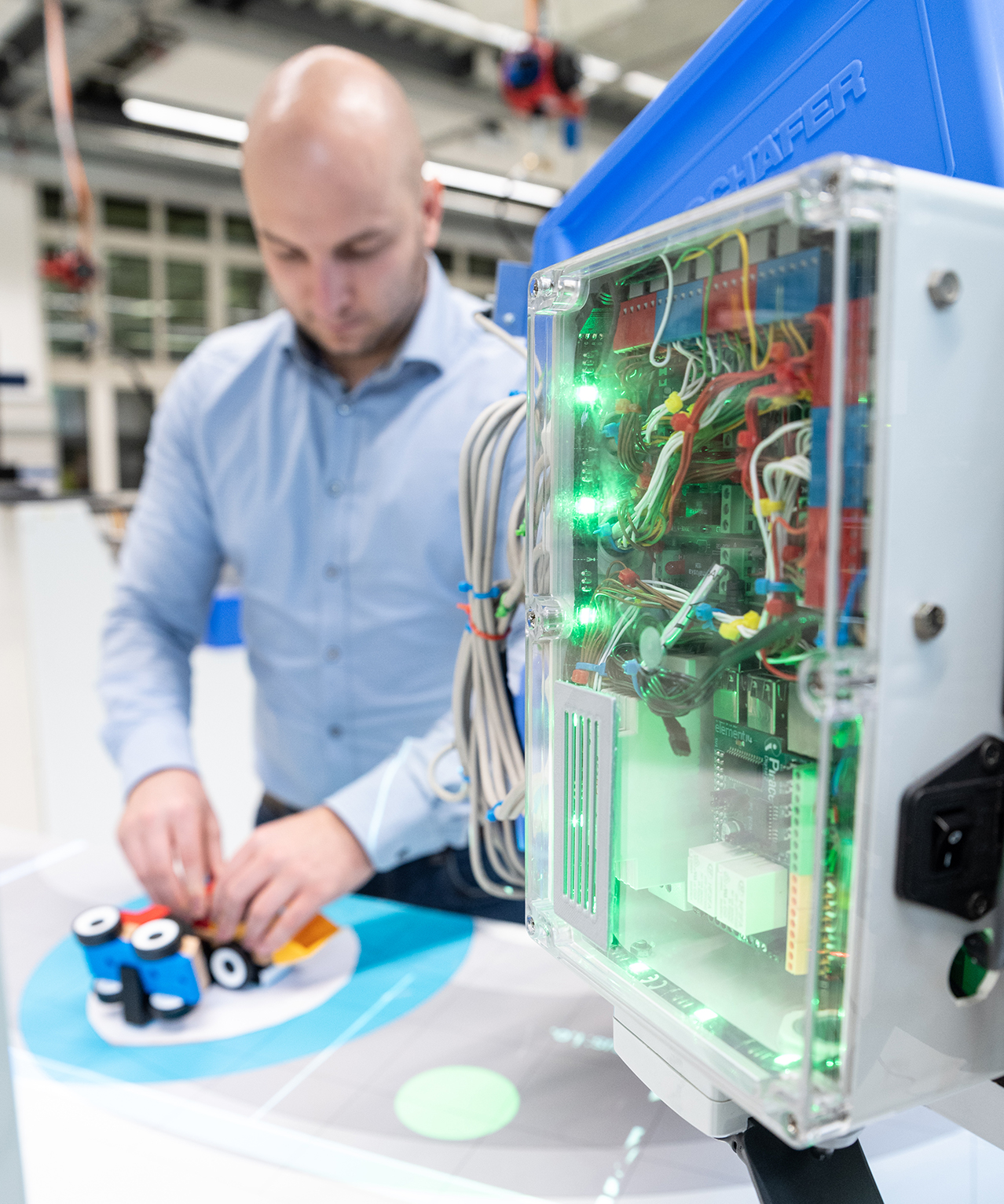

- Assistenzsysteme und Erfolgskontrolle mit KI: Der Demonstrator stellt einen Montagearbeitsplatz dar. An diesem werden Mitarbeitende Schritt für Schritt durch den Montageprozess geführt. Das auszuwählende Bauteil wird durch ein Lichtsignal angezeigt. Zusätzlich veranschaulicht eine Projektion auf der Arbeitsfläche, wo ein Bauteil angebracht werden muss. Bei den einzelnen Montageschritten prüft eine künstliche Intelligenz (KI), ob das richtige Bauteil an der richtigen Stelle montiert wurde. Erkennt die KI einen Fehler, projiziert sie ein Feedback direkt in den Arbeitsbereich des Mitarbeitenden.

- AutoID mit KI – Bauteile intelligent erkennen: Der Demonstrator stellt eine Mitarbeitendenunterstützung durch eine Bildklassifizierung von Baugruppen zum automatischen Abgleich der kommissionierten Bauteile mit dem Auftrag dar. Zum Einsatz kommt ein auf effiziente Ausführung von KI-Algorithmen optimierter Einplatinencomputer. Durch die Kamerabild-Auswertung und Klassifizierung der Objekte in Echtzeit kommt es zu einer Reduktion der Fehlerhäufigkeit bei bspw. Kommissioniertätigkeiten.

- Telepräsenzroboter (TPR) – neue Remotearbeit: Ein Telepräsenz-Roboter (TPR) ist ein Videokonferenzsystem mit Bewegungsmöglichkeiten, das aus der Ferne gesteuert werden kann und die Kommunikation zwischen zwei Standorten ermöglicht. Die den TPR aus der Ferne steuernde Person kann sich autonom mit dem TPR an einem anderen Standort bewegen und dort mit anderen Personen interagieren. Dank der Bewegungsfreiheit und des unabhängigen Blickwinkels kann der TPR die Kommunikation verbessern und dem Personal vor Ort freihändige Arbeit ermöglichen.

- Retrofit Dampfmaschine: Eine konventionelle Dampfmaschine wurde mithilfe von Sensorik nachgerüstet, um sie Industrie 4.0-fähig zu machen. Sie ist ein Beispiel für die Thematik des digitalen Retrofit, der es ermöglicht Bestandsmaschinen auch in Zeiten von I4.0 länger zu nutzen.