Condition Monitoring in der Fertigung

Anton Mauersberger & Sarah Tometzek

In dieser Ausgabe unserer Nachgelesen-Reihe wird die Zustandsüberwachung von Fertigungsprozessen anhand verschiedener vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU entwickelter Sensorlösungen vorgestellt. Hierbei finden Sie Antworten und praktische Anwendungsbeispiele für die folgenden Fragen:

- Was ist Condition Monitoring und was sind relevante Prozessparameter?

- Anwendungsbeispiel zerspanende Bearbeitung

- hydraulische Umformprozesse

- adaptives Wälzschleifen

Was ist Condition Monitoring?

Produzierende Unternehmen stehen heutzutage vor stetig wachsenden Anforderungen. Kundenseitig werden vermehrt individualisierte, teils hochgenaue Produkte bei kostengünstiger, transparenter und zeiteffizienter Fertigung verlangt.1 Für produzierende Unternehmen ist daher die Überwachung des Maschinen- und Prozesszustandes für den gesamten Fertigungsprozess von entscheidender Bedeutung. Um den Verschleiß der Werkzeuge oder gar Ausfall der Maschinen, in anderen Worten Prozessinstabilitäten und -störungen, schlechte Produktqualität und damit verbundene, vermeidbare Kosten zu reduzieren, können Produktions- und Maschinenbetriebsdaten analysiert werden.

Relevante Prozessparameter

Condition Monitoring bzw. Zustandsüberwachung umfasst die Teilbereiche Maschinen- und Prozessüberwachung. Im letzteren Fall liegt der Fokus nicht auf maschinenbezogenen Daten wie Maschinenantrieb, -spindel oder -revolver, sondern auf Prozessparametern. Anhand von Prozessparametern wird versucht, den Fertigungsprozess zu beurteilen. Wichtige Prozessparameter sind Druck, Temperatur oder Vibrationen innerhalb der Maschine. Durch die kontinuierliche Echtzeitüberwachung von Werkzeugmaschinen und Anlagen, Visualisierung und Datenanalyse besteht Möglichkeit, proaktiv mit Wartung und Instandhaltung umzugehen und die Produktqualität zu sichern.2

Anwendungsbeispiel zerspanende Bearbeitung

Ausgangssituation

Genauigkeits- und/oder produktivitätsmindernde Aspekte der zerspanenden Bearbeitung bilden sich erfahrungsgemäß im zeitlichen Verlauf der Zerspankraft sowie in der Amplitude der auftretenden Schwingungen ab. Hierzu zählen:

- Werkzeugverschleiß und -bruch

- Kollisionen von Maschinenkomponenten

- dynamische Instabilitäten (Rattern)

- elastische Werkzeugabdrängung (lastinduzierte Abweichung der vorgegebenen Werkzeugbahn)

schwankende Eigenschaften des zu bearbeitenden Werkstücks (Gefügeunterschiede, Aufmaß- und Härteschwankungen, lokale Eigenspannungen)

Zusätzlich empfiehlt es sich, die Temperatur zu messen, um die Einhaltung der Temperatureinsatzgrenzen der gesamten Elektronik zu gewährleisten.

Lösung

Im Rahmen des Fraunhofer Cluster of Excellence Cognitive Internet Technologies wurde gemeinsam von Fraunhofer IWU und IIS der intelligente Werkzeughalter smartTOOL entwickelt.3 Dieser ermöglicht, mittels seiner Sensoren zur Messung von Schwingungen, Prozesskräften und Temperaturen, die Erfassung aller relevanten Prozessinformationen direkt an der Wirkstelle. Eine Funkverbindung überträgt die Daten in Echtzeit an eine Auswerteeinheit mit grafischer Benutzeroberfläche. Spezifische Auswertealgorithmen ziehen anschließend Rückschlüsse auf Zustände von Prozess, Werkzeug sowie auf das Bearbeitungsergebnis. Ein anschließendes Einleiten von Gegenmaßnahmen wie beispielsweise NC-Bahnkorrektur zur Kompensation der elastischen Werkzeugabdrängung oder iterative Vorschubreduktion zur Elimination dynamischer Instabilitäten, minimiert Rüstzeiten und erhöht somit die Gesamtproduktivität des Fertigungssystems.

Weitere Besonderheiten des smartTools umfassen einerseits die innovative, integrierte Energy Harvesting-Lösung, welche das rotierende System permanent mit Strom versorgt. Andererseits zählt die standardisierte Schnittstellengeometrie sowie das störkonturfreie Design dazu, welches eine einfache Implementation an jeglichen Werkzeugmaschinen ermöglicht.

Werkzeughalter smartTOOL ©Fraunhofer IWU

Anwendungsbeispiel hydraulische Umformprozesse

Ausgangssituation

- In Umformmaschinen zählen zu den wichtigen Prozessparametern:

- Flächenlasten zwischen Presse und Werkzeug

- Werkzeugverschleiß und Abweichungen am Werkstück

- Erkennen von Bedienfehlern (Verkanten, falsches Einlegen) oder Gegenstände zwischen Maschinentisch und Stößel

Lösung

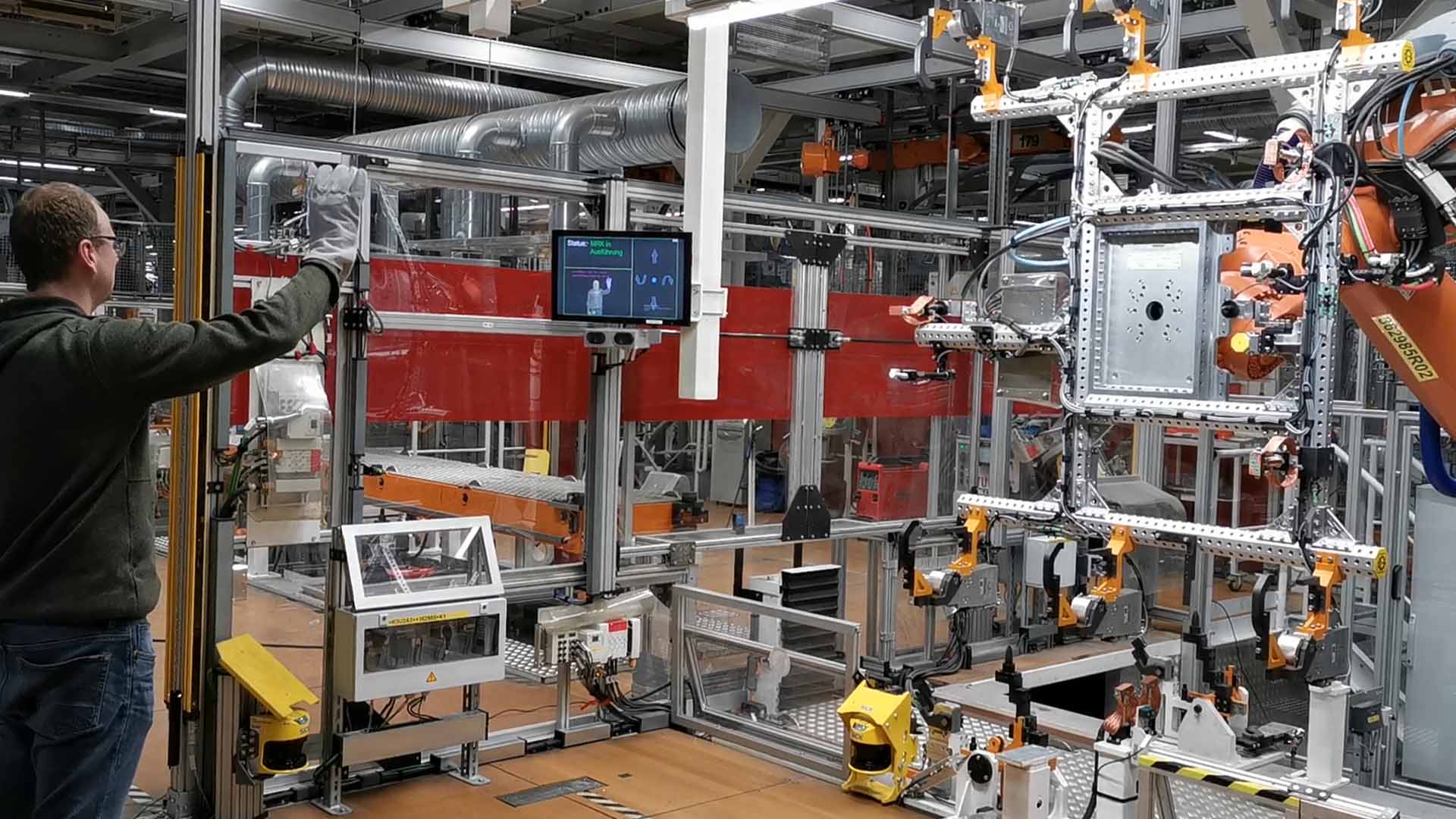

Das Fraunhofer IWU entwickelte für Umformprozesse das Messsystem smartNOTCH. Es besteht aus Sensoren, die an mehreren Stellen in die T-Nuten des Pressentisches oder -stößels integriert werden, um kleinste elastische Verformungen zu erfassen. Die Messungen erfolgen direkt unter dem Umformwerkzeug ohne Beeinflussung der Presseneigenschaften oder Einschränkungen im Werkzeugeinbauraum. Somit werden Trendanalysen während des Produktionsprozesses möglich und Prozessunregelmäßigkeiten, die zu Änderungen in den Prozesskräften führen, können sicher detektiert werden. Mit dem robusten und vollintegrierten System kann auf Abweichungen blitzschnell reagiert werden – dazu müssen weder Veränderungen an der Maschine vorgenommen werden noch entsteht ein Nachteil im Produktionsprozess.4

Um den Einrichtaufwand gering zu halten und gleichzeitig die Zuverlässigkeit des Systems zu maximieren, kommunizieren die Sensoren über ein Gateway von der Tisch- oder Stößelseite via Funk mit der Auswerteeinheit.

Individuelle Anforderungen aus Maschine und Technologie werden durch die flexible Anordnung der Messstellen an der Maschine und durch eine Kalibrierung des Systems berücksichtigt. Das Expertenteam des Fraunhofer IWU unterstützt zudem bei der Auswertung und Interpretation der Messdaten.5

Messsystem smartNOTCH ©Fraunhofer IWU

Anwendungsbeispiel adaptives Schleifen

Ausgangssituation

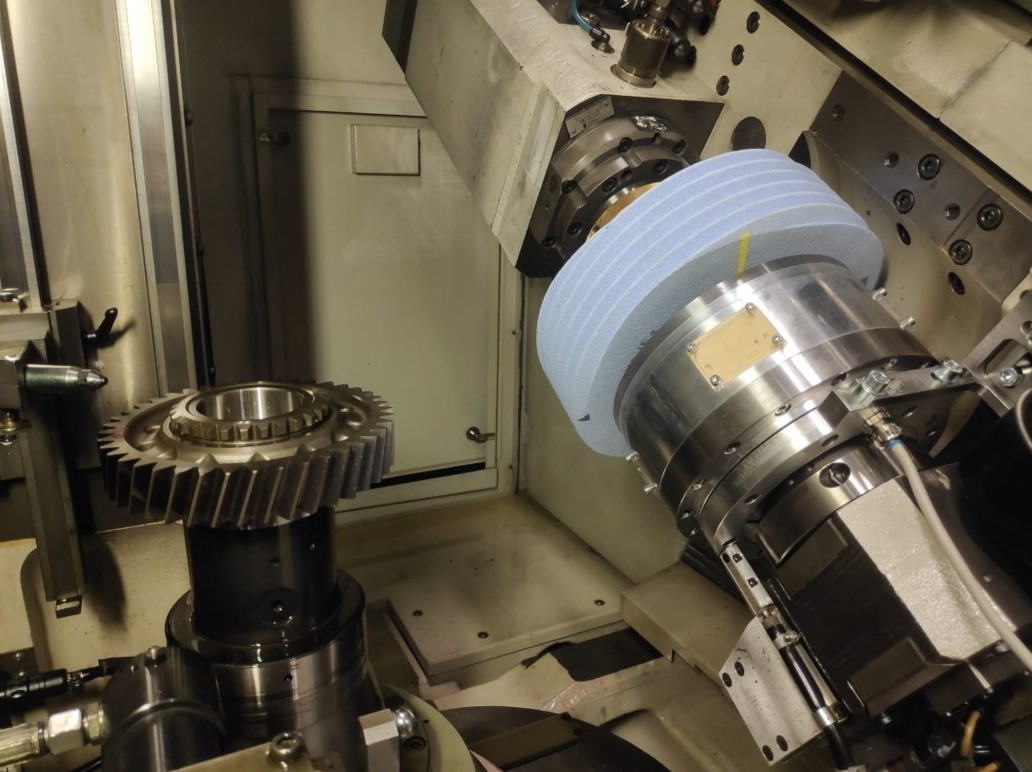

Schleifverfahren mit geometrisch unbestimmter Schneide kommen hauptsächlich zur Fein- bzw. Endbearbeitung von Werkstücken zum Einsatz, um hohe Anforderungen hinsichtlich Maßgenauigkeit und Oberflächenstruktur zu erfüllen. Dabei wird für die Massenproduktion eine generelle Kostensenkung, 100%ige-Prüfung sowie eine Nullfehlerproduktion gefordert.

In der Automobilproduktion erfolgt aktuell beispielweise bei über 90 % der Verzahnungen eine Hartfeinbearbeitung mit geometrisch unbestimmter Schneide. Das dafür dominierende Hartfeinbearbeitungsverfahren ist das kontinuierliche Wälzschleifen. Dieses Verfahren ermöglicht die geforderten Genauigkeiten (<= Q7 nach DIN 3962) bei akzeptabler Fertigungszeit und universell einsetzbaren Schleifwerkzeugen.

Da die Werkstücke vor dem Schleifen bereits eine lange Wertschöpfungskette durchlaufen haben, führen Fehler während des Schleifens zu besonders hohen wirtschaftlichen Verlusten. Hauptursache für solche Fehler ist die sich im Verlauf der Standzeit ändernde Mikrogeometrie (reduziertes Schneidverhalten führt zu thermischen Randzonenschädigungen) und Makrogeometrie (Änderungen am Werkzeugprofil führen zu Geometriefehlern) des Schleifwerkzeuges. Dafür gibt es unter anderem folgende Ursachen:

- unregelmäßige, stochastische Verteilung der Schleifkörner im Schleifbelag

- Abhängigkeit der Anzahl der Schleifkörner vom aktuellen Schleifkörperdurchmesser

- Selbstschärfeeffekte (Bildung neuer Schneiden und Ausbrechen stumpfer Körner)

- Abstumpfungseffekte durch Verschleiß von Schneiden

- Ablagerung von Schleifspänen in den Poren

Diese Änderungen des Werkzeugzustandes sind laut Stand der Technik jedoch nicht erfassbar. Daher muss zur Vermeidung von Fehlern mit hohen Sicherheitsfaktoren bei der Technologieauslegung gearbeitet werden. Auf diesem Weg können wesentliche Potentiale bezüglich Produktivität und Prozesssicherheit nicht ausgeschöpft werden.

Lösung

Das Fraunhofer IWU entwickelt ein kabelungebundenes Daten- und Energieübertragungssystem, was den Einsatz rotierender Sensoren in unmittelbarer Wirkstellennähe ermöglicht. Dieses innovative System ist schnell mit wenig Aufwand installierbar und ermöglicht einen universellen Einsatz an jeder beliebigen Schleifmaschine. Mit dem System können folgende Potenziale erschlossen werden:

- präventive Erkennung von Werkzeugverschleiß (Mikroverschleiß: Randzonenschädigung und Rautiefe, Makroverschleiß: Bauteilgenauigkeit)

- Echtzeitüberwachung des Bearbeitungsprozesses

- Prozessregelung:Anpassung der Vorschubgeschwindigkeit

- Dokumentation der Fertigungsdaten

Mit den Ergebnissen ist eine Reduzierung der Werkzeugkosten und Nebenzeiten um bis zu 40 % möglich, die Hauptzeiten lassen sich um bis zu 25 % reduzieren. In Summe ergibt das eine Senkung der Bauteilkosten um bis zu 30 %. Diese Zahlen wurden in vorangegangenen Projekten mit kabelgebundenen Sensoren ermittelt.

Adaptives Wälzschleifen im Maschinenarbeitsraum ©Fraunhofer IWU

Anmerkungen/Quellen

- Dombrowski, U.; Wullbrandt, J.; Fochler, S. (2019): Kompetenzentwicklung in der digitalen Transformation: dezentrales und lebenslanges Lernen im Arbeitsprozess in: Spath, D.; Spanner-Ulmer, B.: Digitale Transformation, Gutes Arbeiten und Qualifizierung aktiv gestalten, WGAB e.V., GITO mbH, Berlin, S. 21-50.

- Sang, G. et AL. (2020): Towards Predictive Maintenance for Flexible Manufacturing Using FIWARE. In: Dupuy-Chessa, S. Proper, H.: CAiSE 2020 Workshops, LNBIP 382, S. 17-28.

- https://www.kognitive-produktion.de/?p=4011 [04.04.2022]

- https://www.iwu.fraunhofer.de/de/forschung/leistungsangebot/kompetenzen-von-a-bis-z/werkzeugmaschine/Umformende-Werkzeugmaschinen/smartnotch.html [04.04.2022]

- https://www.kognitive-produktion.de/?p=4620 [04.04.2022]