Auf einen Blick

Cyberphysische Produktionssysteme (CPPS) ermöglichen eine dezentrale Organisation der Produktion, bei der Maschinen selbstständig Entscheidungen treffen können. Voraussetzung dafür ist die Ausstattung physischer Produkte mit IT-Komponenten. Dadurch enthalten sie alle produktionsrelevanten Informationen und Abläufe. Um komplexe Produktionsumgebungen mit großer Variantenvielfalt oder vollständig individualisierte Produkte effizient herstellen zu können, spielt außerdem die Vernetzung und Steuerung von Anlagen eine zentrale Rolle.

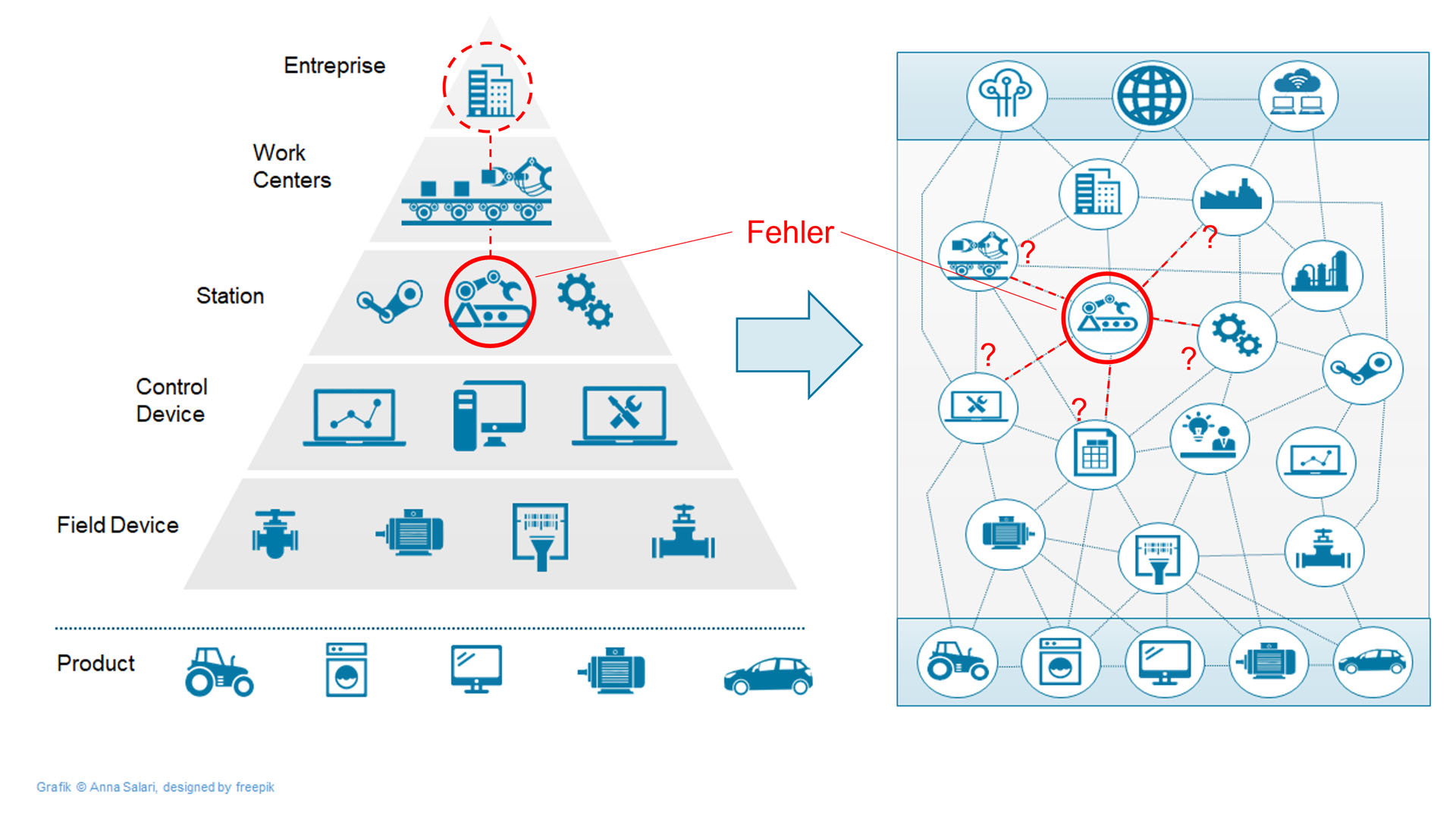

Dieser Ansatz löst die traditionelle hierarchische Struktur der Automatisierungspyramide ab (vgl. Abbildung 1)und erfordert neue Lösungen für das Fehlermanagement.

Dafür erforscht das Fraunhofer IWU die Entwicklung eines gerichteten Graphen, welcher domänenspezifisches Wissen mit KI-Erkenntnissen zu einem digitalen Maschinenverständnis kombiniert. Der Graph stellt über Kausalbeziehungen die erlernten Zusammenhänge im CPPS mensch- und maschinenlesbar dar. Er bildet die Grundlage für ein Fehlerdiagnose-System, welches die Diagnose transparent und nachvollziehbar anhand der kausalen Zusammenhänge ermittelt und darstellt.

Potentiale für KMU

Kleine und mittlere Unternehmen (KMU) können von CPPS erheblich profitieren. Die Einführung flexibler Produktionssysteme ermöglicht es ihnen, digitale Technologien zu nutzen und wettbewerbsfähig zu bleiben. Cyberphysische Produktionssysteme bieten KMU die Chance, ihre Produktion effizienter zu gestalten, Produktvarianten schneller und kostengünstiger anzupassen und individuelle Kundenwünsche zu erfüllen. Die Automatisierung des Fehlermanagements durch selbstlernende Systeme erleichtert die schnelle Diagnose von Störungen und die effektive Behebung von Ausfällen. Das wiederum führt zu weniger ungeplanten Ausfallzeiten.

Anwendungsbereiche in KMU

Zum Aufbau des Graphen werden zunächst die Fehlermeldungen aus Maschinen via OPC-UA und aus beteiligten Softwaresystemen in einer Datenbank zentralisiert. OPC UA steht für Open Platform Communications Unified Architecture und ist einer der wichtigsten Kommunikationsstandards für Industrie 4.0. Er ermöglicht den herstellerunabhängigen Datenaustausch zwischen vernetzten Geräten, Maschinen und weiteren Systemen. Algorithmen werten die Fehlerdaten zusammen mit weiteren Maschinendaten aus und lesen erste kausale Beziehungen aus. Falls Beziehungen nicht zweifelsfrei aus den Daten erkennbar sind, beziehen Feedbackfragen gezielt Expertenwissen ein. Mit dem Graphen können die zugrundeliegenden Kernfehler schnell ermittelt und dazu passende Lösungen vorgeschlagen werden.

Die Methodik wird anhand zweier Anwendungsszenarien im Industrieumfeld erprobt:

- der Verwendung in einer Industrie 4.0 Produktionsanlage mit mehreren gekoppelten CNC-Maschinen, SPS-gesteuerten Systemen und Softwaremodulen zur autonomen Produktionsplanung

- zur Ermittlung und automatisierten Fehlerbehebung in einer mobilen Roboterzelle, welche zur Bestückung von Werkzeugmaschinen eingesetzt wird.

Für Unternehmen ergeben sich daraus folgende Mehrwerte:

- Transparenz über Störungen und deren Auswirkungen im Produktionssystem

- effektives Fehlermanagement für Industrie 4.0

- transparentes, selbstlernendes KI-System, welches Prozesswissen konserviert

- ganzheitliche Behebung von Störungen in Informationstechnologie und operativer Technologie.

Herausforderungen

Mit zunehmender Komplexität der Cyberphysischen Produktionssysteme steigt die Schwierigkeit bei der Fehlerbehebung. Störungen können zu längeren Produktionsausfällen führen und aufgrund der dezentralen Kopplung der Systeme schwer zu beheben sein. Um die Ursachen schnell zu ermitteln, erfordern solche komplexen Fehler interdisziplinäres Expertenwissen. Es gibt jedoch nicht viele Lösungen, die diesen kognitiven Prozess durch datengetriebene Erkenntnisse und Erfahrungswissen effektiv unterstützen. Das hält viele kleine und mittlere Unternehmen davon ab, den Schritt zur stark vernetzten Produktion zu wagen. Das Forschungsprojekt unseres Projektpartners Fraunhofer IWU zielt darauf ab, diese Herausforderungen durch die Entwicklung eines selbstlernenden Fehlermanagementsystems zu lösen. Es kombiniert menschliches Erfahrungswissen mit KI-Erkenntnissen und ermöglicht eine transparente Fehlerdiagnose.

Quellen und weiterführende Informationen

- Erklärende KI für kooperatives Fehlermanagement – Fraunhofer IWU. (o. D.). Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU. https://www.iwu.fraunhofer.de/de/forschung/leistungsangebot/kompetenzen-von-a-bis-z/produktionsmanagement/Industrie-40/erklaerende-ki-fuer-kooperatives-fehlermanagement.html

- Mehling, C. W. (2022, 8. November). Intelligentes Fehlermanagement mittels erklärbarer KI – Kognitive Produktion. Kognitive Produktion. https://www.kognitive-produktion.de/intelligentes-fehlermanagement-mittels-erklaerbarer-ki-forschungsprojekt-kausalassist-startet-im-juli-2021/