Sie möchten wissen, warum künstliche Intelligenz (KI) im Zuge der Digitalisierung immer wichtiger wird und wieso sie in der Produktions- und Auftragssteuerung sehr gut einsetzbar ist?

In dieser Ausgabe unserer Nachgelesen-Reihe erfahren Sie:

- was sich hinter dem Begriff VUCA verbirgt und was dies mit künstlicher Intelligenz zu tun hat,

- warum KI immer wichtiger in der Digitalisierung wird,

- was maschinelles Lernen ist und

- wie KI in der Produktions- und Auftragssteuerung eingesetzt werden kann.

Künstliche Intelligenz in der VUCA-Welt

VUCA

Die Welt, in der Unternehmen und Menschen agieren, wird zunehmend VUCA. Das Akronym VUCA steht für Volatility (Volatilität), Uncertainty (Unsicherheit), Complexity (Komplexität) und Ambiguity (Mehrdeutigkeit). Firmen müssen auf stetig steigende Kundenanforderungen und erhöhenden Wettbewerbsdruck reagieren. Die Variantenvielfalt nimmt zu, mit einer Entwicklung zur Losgröße 1. Überdies muss sich die Lieferzeit von Aufträgen reduzieren. Darüber hinaus sorgt die Globalisierung für zunehmend komplexe Lieferketten und Wertschöpfungsnetze. Zudem nimmt im Zuge der Digitalisierung die Menge an verfügbaren Daten zur Auswertung drastisch zu. Infolgedessen werden die Rahmenbedingungen für Unternehmen stetig mehr VUCA.

Das stellt Entscheider, insbesondere in der Produktions- und Auftragssteuerung, im Unternehmen vor neue Herausforderungen. Diese Rahmenbedingungen sind durch den schnellen Wandel nicht mehr beschreibbar. Daher braucht es adaptive, lernende Systeme, die aus vergangen Daten lernen und Prognosen bzw. Entscheidungsunterstützungen für neue unbekannte Situationen liefern können.

Künstliche Intelligenz

Im Gegensatz zu „klassischen“ Programmen, bei denen ein Mensch die Regeln vorgibt, nach denen das Programm entscheidet, lernt eine KI diese Regeln selbst anhand der Eingaben und Ausgaben, durch erkennen von Mustern in den Daten oder durch das Prinzip der Belohnung und Bestrafung. Die Algorithmen können Erkenntnisse erlernen und dadurch eine Vorhersage über geschätzte Resultate mit gewissen Wahrscheinlichkeiten liefern. Der Mensch muss nur die Daten und die gewünschten Ergebnisse im Rahmenwerk vorgeben und der Algorithmus passt die Regeln entsprechend selbst an. Daraus können schneller Zusammenhänge in den Daten ermittelt werden, als ein Mensch diese Logik ausarbeiten kann.

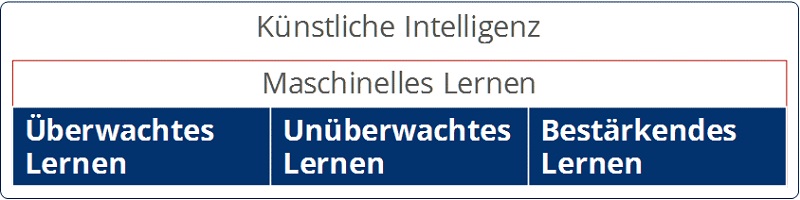

Eins der wichtigsten Bestandteile der künstlichen Intelligenz stellt das maschinelle Lernen dar. In diesem Bereich werden zurzeit drei vielversprechende Ansätze angewandt (siehe Abbildung 1):

- Zum einen das überwachte Lernen (supervised learning), bei dem die Ausgaben beschriftet sind und das unüberwachte Lernen (unsupervised learning), bei dem die Ausgaben nicht beschriftet sind. Beide Ansätze eignen sich besonders für große Datensätze. Das überwachte Lernen wird dabei häufig zur Klassifizierung und Regression von Daten eingesetzt, das unüberwachte Lernen eignet sich zur Identifizierung von Gruppen und Mustern in den Daten (VDMA, 2019).

- Zum anderen gibt es den Ansatz des bestärkenden Lernens (reinforcement learning), das auf einem Trial- and-Error-Verfahren mit Belohnung und Bestrafung basiert.

Darüber hinaus gilt eine solide Datenbasis als grundlegende Voraussetzung von KI. Diese ist sowohl bei der Quantität, aber noch vielmehr bei der Qualität der Daten wichtig. Nur wenn ausreichend gute Daten vorhanden sind, können KI Algorithmen sinnvoll trainiert werden.

Künstliche Intelligenz in der Produktionssteuerung

Maschinelles Lernen zur Prozessüberwachung, -optimierung und -steuerung

Künstliche Intelligenz wird in der Produktion immer wichtiger, mit dem Ziel, die zukünftigen Produktionsstätten nachhaltig effizienter zu gestalten. Vor allem das maschinelle Lernen wird als Schlüsselfaktor zur wirtschaftlichen Realisierung kleiner, variantenreicher Losgrößen gesehen (VDMA, 2019). Effiziente Realisierung der Losgröße 1 zu Massenproduktionspreisen ist dabei das Schlüsselwort.

Mit Hilfe der vorher erwähnten Klassen des maschinellen Lernens lassen sich insbesondere die Potenziale zur Prozessüberwachung, Prozessoptimierung und Prozesssteuerung ausschöpfen. Bereits mit der Sensorausstattung an den Produktionsanlagen kann der Zustand der Anlage überwacht werden und es lassen sich aus den gewonnen Daten prädiktive Zustandsaussagen ableiten. So ist es möglich, Ausfallzeiten zu reduzieren und Prozesssicherheiten zu erhöhen. Auf der Prozessüberwachung aufbauend kann mit Hilfe des maschinellen Lernens der Prozess optimiert werden. Effizienzsteigerungen und Kostenreduktion sind dabei das größte unternehmerische Potenzial. Die Methoden des überwachten und unüberwachten Lernens finden hierbei häufig Anwendung, da sie zur Planung oder als Entscheidungshilfe sehr gut eingesetzt werden können.

Einhergehend mit steigender Komplexität lassen sich auch Prozesse durch maschinelles Lernen steuern. Hierbei findet vor allem die Methode des bestärkenden Lernens (reinforcement learning) Anwendung, da sowohl die Optimierung als auch die Ausführung im physischen System sehr stark miteinander verzahnt sind. Häufig müssen diese Schritte in einer guten Prozesssteuerung gleichzeitig oder alternierend ausgeführt werden. Für eine Prozesssteuerung mittels künstlicher Intelligenz muss die Methode in direkter Interaktion mit dem Prozess stehen, was sich mit der Methode des reinforcement learning realisieren lässt.

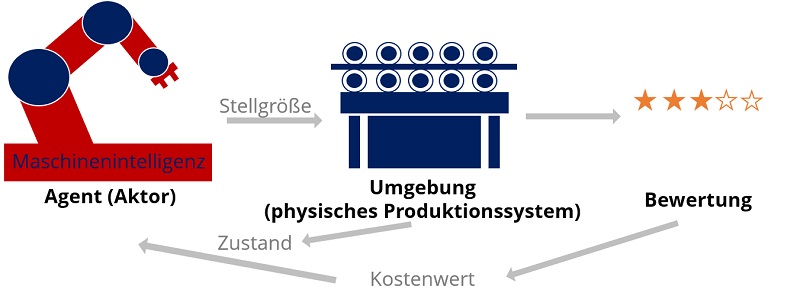

Mit dieser Methode können Maschinen und Anlagensteuerungen komplexe Zusammenhänge selbstständig erlernen ohne den kompletten Prozess zu kennen. Der Lösungsweg wird durch schrittweises Ausprobieren gefunden und optimiert. Abbildung 2 stellt den prinzipiellen Verlauf einer Prozesssteuerung mittels reinforcement learning dar.

Dabei bestimmt der Agent eine Stellgröße und wirkt auf seine Umgebung ein. Die daraus entstehenden Folgen werden beispielsweise mit Hilfe einer Kostenfunktion bewertet. Als Feedback erhält der Agent den Folgezustand des Systems und den Kostenwert. Auf dieser Grundlage erfolgt der nächste Iterationsschritt. Dieses Vorgehen wird solange durchgeführt, bis das gewünschte Ergebnis erreicht wird (VDMA, 2019).

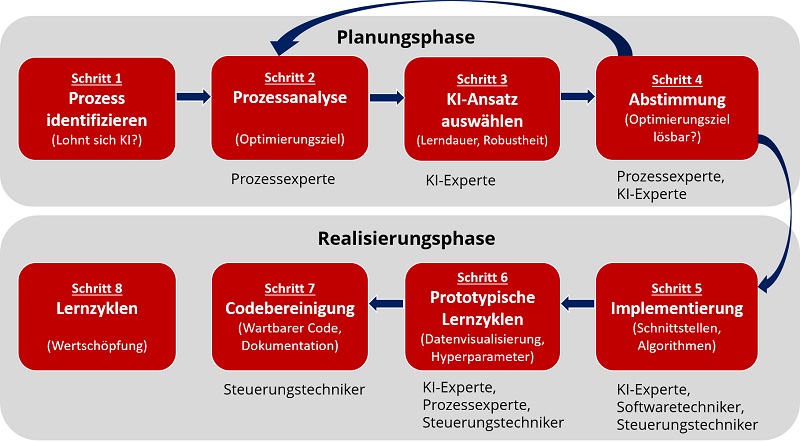

Um ein solches Projekt umsetzen zu können, wird auch hier ein schematisches Vorgehen empfohlen. Dabei kann in zwei Phasen, der Planungsund Realisierungsphase, unterschieden werden. Für die Durchführung werden prinzipiell drei Projekttypen benötigt, die das Vorhaben über den kompletten Zeitraum begleiten: den Prozessexperten, den Methodenexperten zur speziellen KI (Reinforcement Learning Experte) und den Softwaretechniker. Abbildung 3 zeigt die Prozessschritte für die Einführung der Prozesssteuerung durch eine KI. (VDMA, 2019).

Aufgrund der hohen Komplexität ist die Steuerung von industriellen Prozessen bisher wenig untersucht. Ein Beispiel stellt jedoch der nachfolgende Abschnitt dar.

Künstliche Intelligenz in der variantenabhängigen Reihenfolgeplanung – ein Praxisbeispiel

Künstliche Intelligenz kann in verschiedenen Unternehmensprozessen eingesetzt werden und so zur Effizienzsteigerung beitragen. Die Themen der Digitalisierung haben einen großen Einfluss auf die Produktion und können die Rahmenbedingungen verschiedener Optimierungsverfahren für die Fertigungsreihenfolge ändern. Gerade die Treiber wie Losgröße 1 durch kundenindividuelle Produkte, kurze Lieferzeiten und stetig kürzer werdende Produktionszeiten stehen in direktem Zusammenhang mit der Produktionsplanung und der notwendigen Reihenfolgeoptimierung.

Durch die verändernden Anforderungen der Kunden und Märkte wird die Produktionsplanung immer komplexer, weshalb herkömmliche Produktionsplanungs- und -steuerungssysteme (PPS-Systeme) an ihre Grenzen geraten. Gerade durch die steigende Variantenvielfalt und die immer kürzer werdenden Produktionszeiten wird es für die Systeme sehr schwer, die optimale Reihenfolge termingerecht zu ermitteln. Die Universität Potsdam hat hierzu mit einem Unternehmen, dessen Produktpalette durch eine hohe Variantenvielfalt geprägt ist, eine KI-Lösung erarbeitet, die es dem Leitstand ermöglicht, verbesserte Entscheidungen zur Produktionssteuerung zu treffen (Gronau, 2019).

Die zu fertigenden Varianten sind gekennzeichnet durch stark voneinander abweichende Durchlaufzeiten, die bei der Einplanung zu ungleichmäßigen Takten und unterschiedlich ausgelastetem Montagepersonal führen. Mit Hilfe von KI für die Produktionssteuerung sollen folgende Ziele erreicht werden: (Bender & Gronau, 2019; Gronau, 2019).

- Verkürzung der Durchlaufzeiten durch die Berücksichtigung der variantenspezifischen Bearbeitungszeit in der Reihenfolgeplanung

- Berücksichtigung von Interdependenzen bei hoher Variantenvielfalt

- Ermittlung von Handlungsmaßnahmen, um Produktionsprozesse in ihrer optimalen Ausführung zu begünstigen

- Optimierte Reihenfolgeanordnung durch geeignete Klassifizierung und Prognosefähigkeit

- Optimierte Variantenkombination unter Berücksichtigung von verschiedenen Produktionsszenarien

- hohe Planungsqualität der Reihenfolgezusammenstellung durch KI-Verfahren

Für die Planung und Steuerung der Produktion wird ein Leitstand verwendet, dessen Planungsaufgabe sich von der Koordination aller Produktionsbereiche bis hin zur Eintaktung des Warenausgangs erstreckt. Kernaufgabe ist dabei die Gestaltung einer optimalen Reihenfolge für die verschiedenen Varianten hinsichtlich Durchlaufzeit und Prognose des Ressourcenbedarfs. Mit Hilfe von KI soll eine intelligente Produktionssteuerung ermöglicht werden, die unter Berücksichtigung der aktuellen Situation und der kausalen Zusammenhänge aus historischen Daten Vorschläge für eine optimale Steuerung der Produktion generiert (Gronau, 2019).

Um die Ziele zu erreichen wird das Vorgehen in vier Teilprojekte gegliedert:

- Klassifikation,

- Prognose,

- Optimierung und

- Integration.

Jedes Teilprojekt stellt dabei bereits einen Nutzen für das Unternehmen dar. Die Kombination aller Teilprojekte soll die Gesamtzielstellung erfüllen (Gronau, 2019).

Klassifikation

In der Klassifikation wird ein Modell für eine geeignete Klassifikation der Varianten nach geeigneten Zieldimensionen erstellt. Dadurch sollen die Varianten in ihrer Zielerreichung der jeweiligen Zieldimension bewertet werden. So kann beispielsweise die Durchlaufzeit einer Variante in die Kategorie kurz, mittel oder lang eingeteilt werden. Mit der Klassifikation soll eine verbesserte und erfolgswirksame Charakterisierung der Variantenmerkmale erreicht werden (Gronau, 2019).

Prognose

Ziel der Prognose ist es, ein Modell für eine geeignete Prognose der Varianten und Produktionsszenarien nach unterschiedlichen Zieldimensionen zu erzeugen. Es soll so möglich sein, die Prognosefähigkeit des Produktionsverlaufs in Abhängigkeit von den Variantenmerkmalsfolgen zu erreichen (Gronau, 2019).

Optimierung

Bei der Optimierung werden die Variantenmerkmalsfolgen im Gesamtproduktionskontext integrativ analysiert, um die Produktvarianten entsprechend der betrachteten Produktionsszenarien nach verschiedenen Zieldimensionen zu optimieren. Für das Unternehmen birgt die Optimierung einen erheblichen Nutzen, da es die Produktionsbereiche hinsichtlich der gewählten Zieldimension verbessert und unter Berücksichtigung der Prognosen eine stabilere Produktionsplanung umsetzen kann (Gronau, 2019).

Integration

In diesem Teilprojekt soll die Planung der Produktion mit Hilfe der Zusammenstellung von Varianten nach verschiedenen Produktionsszenarien und Zieldimensionen optimiert werden. Hierzu werden KI-Planungsprozesse mit existierenden Planungsprozessen verbunden und effizient gestaltet (Gronau, 2019).

KI zur frühzeitigen Anomalieerkennung bei Produktionsgütern

Unvorhergesehene Wartungs- und Reparaturarbeiten können sich negativ auf die Einhaltung von Lieferzeiten auswirken. Infolgedessen kann das die Wettbewerbssituation nachhaltig beeinflussen. KI kann dabei unterstützen, Maschinenausfälle aufgrund von ungewöhnlichen Geräuschen, Vibrationen oder anderen Indikatoren vorherzusagen. Demnach wird eine notwendige Wartung einer Produktionsanlage bereits angezeigt, bevor diese tatsächlich ausfällt. So können erste Maßnahmen bereits frühzeitig ergriffen werden. Eine Möglichkeit besteht darin, die Maschine zu einer geplanten Stillstandszeit zu reparieren/zu warten. Ist dies nicht durchführbar, kann die Wartung zum günstigsten Zeitpunkt eingeplant werden, wodurch die darauf eingeplanten Aufträge entsprechend auf andere Produktionsanlagen verteilt werden können.

Wird eine Anomalie durch die KI erkannt, ist es ebenso denkbar, durch eine geeignete Rückkopplung ins System, die Auftragssteuerung mit Hilfe der KI anzupassen, sodass es zu keiner Lieferverzögerung kommt. Auch hier kann, aufgrund der geforderten schnellen Anpassungsfähigkeit mit der Unterstützung von künstlicher Intelligenz geplant und die Aufträge auf den zur Verfügung stehenden Anlagen effizient neu eingelasten werden. Bei diesem Beispiel handelt es sich um eine theoretische Möglichkeit, wie künstliche Intelligenz die Auftragssteuerung durch ihre flexible schnelle Reaktionsfähigkeit unterstützen könnte.

Vermeidung fehlerhafter Produktion durch intelligenten Komponentenabgleich

Ebenso ein theoretisch durchdachter KI-Einsatz betrifft den automatischen Abgleich von Stücklistenbestandteilen und den Komponenten auf der Fertigungsanlage. Die kundenindividuelle Fertigung stellt hohe Anforderungen an die Produktionsplanung und -steuerung. Denn fehlerhafte Komponenten führen zu Mehrproduktion und unnötiger Kapazitätsauslastung.

Mithilfe von künstlicher Intelligenz kann die Fehlproduktion durch fehlerhafte Komponenten vermieden bzw. minimiert werden. Kerngedanke ist dabei die intelligente Objekterkennung. Demnach sind jedem Fertigungsauftrag eine klar definierte Stückliste und ein Arbeitsplan zugeordnet. Abhängig von der Arbeitsstation werden für die Produktion entsprechende Komponenten benötigt. Ziel ist es, dass die KI die Komponenten an der Arbeitsstation erkennt und diese mit einer digitalen Stückliste entsprechend des Arbeitsschrittes und dem Produktionsplan automatisch abgleicht. Schließlich soll eine Rückmeldung ins System und an den Werker erfolgen, dass ggf. die falschen Komponenten für den Auftrag auf der Maschine liegen.

Fazit

Künstliche Intelligenz gewinnt im industriellen Kontext im Zuge der Digitalisierung stetig an Wichtigkeit. Vor allem das maschinelle Lernen kann als Kernthema der künstlichen Intelligenz für die Überwachung, Optimierung und Steuerung der industriellen Prozesse betrachtet werden. Deshalb haben Sie in diesem Nachgelesen erfahren, was KI – explizit das maschinelle Lernen – ist, wann und wie diese Methoden für industrielle Prozesse eingesetzt werden können und wo sie bereits Anwendung in der Prozesssteuerung finden.

Autor:innen: Franziska Baumgärtel & Martin Folz

Anmerkungen

Quellen und weiterführende Literatur

- Bender, B. (2019). Künstliche Intelligenz in ERP-Systemen – Herausforderungen und Chancen. In Gronau, N. (Hrsg.), Die Rolle von ERP-Systemen im Zeitalter der Digitalisierung – ERP Kongress 2019 (S.14-45). Berlin: Gito mbH Verlag

- Gronau, N. (2019). Integration von künstlicher Intelligenz in der Fabriksteuerung. Abgerufen von: https://productivity-management.de/node/1062 [04.12.2019]

- VDMA (2019). Leitfaden Selbstlernende Produktionsprozesse – Einführungsstrategie Reinforcement Learning in der industriellen Praxis. Abgerufen von: https://industrie40.vdma.org/documents/4214230/40887780/Leitfaden_I40_InPuls_LR_1568024310140.pdf/176e85cb-3628-7e7f-d8ec-ba5cd413a5b6 [23.03.2020]