Ausgangssituation

Die Texlock GmbH entwickelt, produziert und verkauft hochwertige Fahrradschlösser. Die Produktion findet in der ehemaligen Leipziger Piano-Fabrik mit begrenzten Platzverhältnissen statt. Die Räume befinden sich auf unterschiedlichen Etagen und sind teilweise durchzogen von mehreren, mittig im Raum liegenden Säulen. Ziel war, Arbeitsplätze, Regale und Maschinen optimal aufzustellen und dadurch mehr Platz für Lagerkapazitäten und weitere Maschinen zu schaffen.

Des Weiteren sollte untersucht werden, welche Schritte notwendig wären, um in Zukunft auch kundenindividuelle Fahrradschlösser anbieten zu können. Denn die Vielzahl von möglichen Kombinationsvarianten bringt mehrere notwendige Veränderungen im Produktionsablauf und der eingesetzten Software mit sich.

Vorgehen

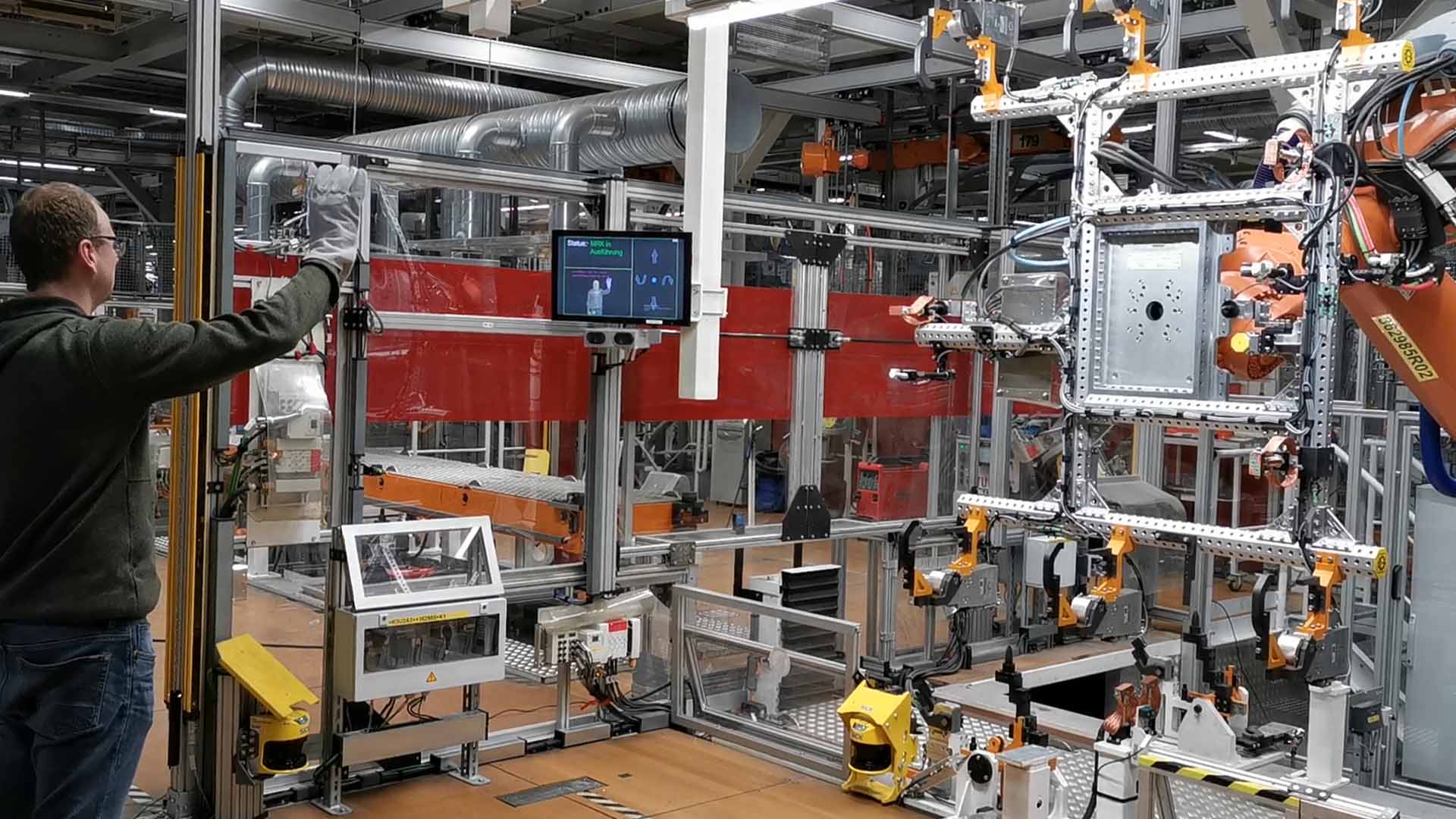

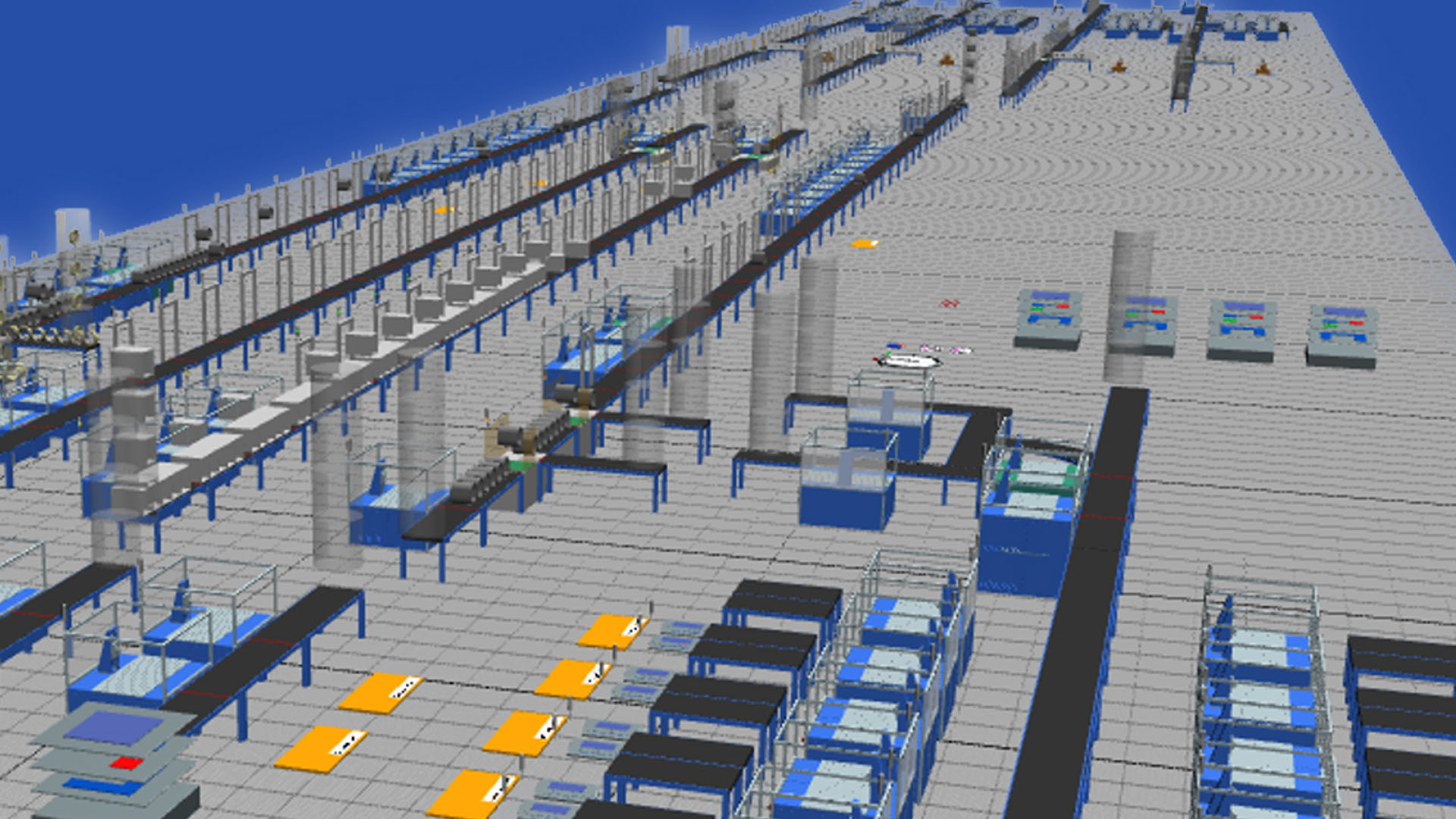

Zunächst wurde der Materialfluss untersucht und eine Variante gestaltet, die auch künftigen Entwicklungsszenarien gerecht wird. Dann wurden fünf verschiedene Aufstelloptionen für zusätzliche Maschinen im Produktionsbereich ermittelt – und gleichzeitig beachtet, dass die Laufwege zwischen den verschiedenen Arbeitsstationen reduziert werden. Anschließend berechnete das Team vom Digitalzentrum Chemnitz pro Variante die entstehende Lagerkapazität beziehungsweise die Zeiteinsparung der Laufwege. Es folgte die Umsetzung aller Varianten in einem Virtual Reality (VR)-Modell. Dies erleichterte die Bewertung und bot eine optimale Grundlage für die gemeinsame Diskussion und die Einbindung aller Beteiligten.

Die digitale Visualisierung der verschiedenen Szenarien gibt uns mehr Sicherheit, am Ende die passendste Lösung zielgenau umzusetzen.

Hinsichtlich der Fertigung von kundenindividuellen Schlössern trug das Team zunächst die verschiedenen Individualisierungsoptionen zusammen und analysierte diese. Dabei arbeitete es die mannigfachen Voraussetzungen beziehungsweise Vorleistungen für die einzelnen Optionen heraus. Es besprach ferner, wie die individualisierten Produkte den Produktionsprozess durchlaufen sollen, ohne das Verwechslungen entstehen. Außerdem fanden die spezifischen Unterschiede hinsichtlich Privat- beziehungsweise Firmenkunden Berücksichtigung.

Lösung

Alle fünf Varianten für den Lagerbereich sowie die Maschinen und Arbeitsstationen wurden in einer Materialfluss-Software modelliert. Im Anschluss überführte eine Middleware die Daten in das VR-Modell. In einem Workshop erlebten die Mitarbeiter:innen die verschiedenen Varianten realitätsnah durch eine Consumer VR-Brille und konnten die Praxistauglichkeit der entwickelten Lösungsvorschläge überprüfen. Letztendlich fiel die Wahl auf folgende Variante: der Lagerraum wird zum Großteil mit Regalen ausgefüllt, der Versandarbeitsplatz bleibt weiterhin im Produktionsraum und eventuell zieht ein vorhandenes Büro auf eine andere Etage um.

Hinsichtlich einer möglichen Mass Customization wurde eine Customer Journey für den Bestellprozess erstellt und notwendige Prozesse der Webseite, der Datenbank und der ERP-Software festgehalten. Für den perspektivischen Ablauf des Produktionsprozesses und den im Hintergrund ablaufenden Informationsfluss auf Softwareebene erstellte und beschrieb das Team ein übersichtliches Flussdiagramm (BPMN-Modell). Darüber hinaus wurde die resultierende Gesamtzahl der möglichen Fahrradschlossoptionen tabellarisch festgehalten. Die Gesamtheit dieser Erkenntnisse bildet eine hervorragende Diskussionsgrundlage für die Auftragsvergabe an ein Softwareunternehmen und eine spätere Realisierung bei Texlock.

Custom-Aufträge sind ein wichtiges Thema für uns. Bisher waren diese nur mit hohem Aufwand und Mindestmengen umzusetzen. Nach dem Projekt mit dem Mittelstand-Digital Zentrum Chemnitz sind wir zuversichtlich, in Zukunft mehr Produktvariationen bis hin zu Einzelstücken anbieten und effizient fertigen zu können.