Die zunehmende Digitalisierung in der Fertigung eröffnet Unternehmen neue Chancen, ihre Prozesse transparenter, effizienter und zukunftssicher zu gestalten. Auch bei einem regionalen Unternehmen steht die Frage im Mittelpunkt, wie vorhandene Maschinendaten sinnvoll genutzt und für Optimierungen eingesetzt werden können. Mit dem geplanten Projekt soll ein erster Schritt in Richtung datenbasierter Produktion gegangen werden – mit dem Ziel, Transparenz zu schaffen, Potenziale für Effizienzsteigerungen zu heben und den Weg für zukünftige KI-Anwendungen vorzubereiten.

Problemstellung und Ausgangslage

In der Produktion fallen bereits heute vielfältige Maschinendaten an, die jedoch noch nicht systematisch erfasst, vorgehalten oder für Analysen genutzt werden. Informationen zu Lauf- und Stillstandzeiten, Energieverbrauch oder Schichtauslastungen sind nur eingeschränkt verfügbar. Dadurch fehlen Transparenz und belastbare Kennzahlen für eine effiziente Planung und Steuerung, sowie Optimierung. Zudem wird das Potenzial für zukünftige Digitalisierungs- und KI-Projekte nicht ausgeschöpft, da die notwendige Datenbasis bislang fehlt. Das vorhandene und gut integrierte ERP-System soll auch zukünftig genutzt werden; kann aber die hier zusätzlich gestellten Anforderungen nicht erfüllen. Das maschinelle Auslesen von Daten aus dem ERP-System ermöglicht jedoch ein hohes Maß an Flexibilität für eine Gesamtlösung.

Projektziele

Ziel des Projekts ist der strukturierte Aufbau einer flexiblen und nachhaltigen Dateninfrastruktur, die als Grundlage für weitere Digitalisierungsschritte dient. Konkret sollen Produktions- und Maschinendaten strukturiert erfasst und gespeichert werden, verschiedene Datenbanksysteme hinsichtlich Integrationsfähigkeit evaluiert sowie ein erstes interaktives Dashboard prototypenhaft entwickelt werden, das Echtzeitdaten wie Maschinenzustände, Energieverbrauch und Maschinenauslastungen visualisiert.

Lösungsweg

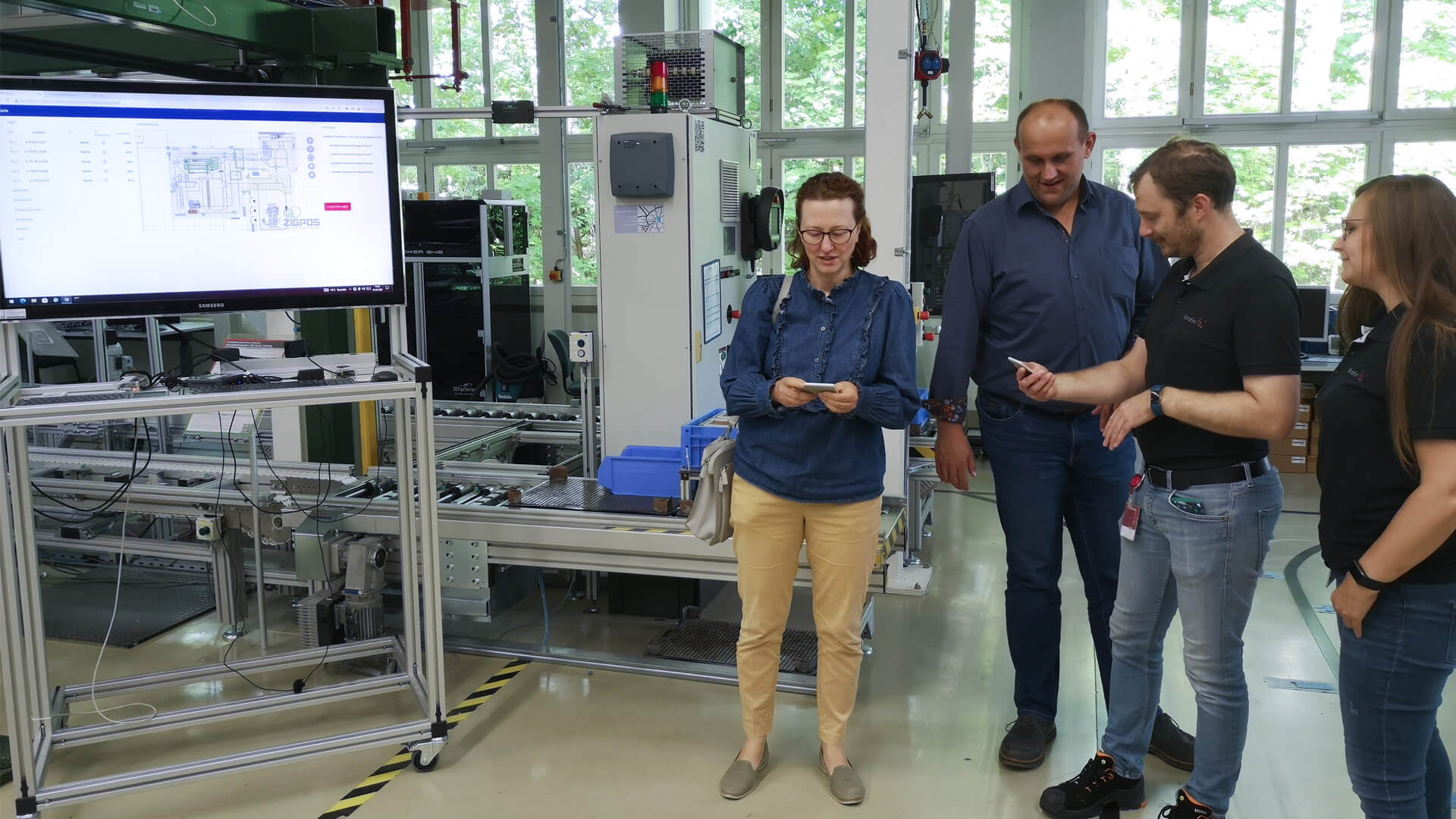

Zu Beginn wird eine Analyse der vorhandenen Datenpunkte und Schnittstellen durchgeführt. Darauf aufbauend erfolgt die Konfiguration eines geeigneten Datenbanksystems sowie die Umsetzung der Datenaufnahme über die Low-Code-Plattform Node-RED, welche die Daten vom vorhandenen KNX-System im Unternehmen entgegennimmt. Für die Visualisierung soll Grafana eingesetzt werden, um interaktive Dashboards zu entwickeln, die den aktuellen Zustand der Maschinen und Aufträge transparent darstellen. Die BRAND Werkzeug- und Maschinenbau GmbH stellt dafür die notwendige Systemumgebung bereit und arbeitet aktiv an der Implementierung mit.

Das Unternehmen

Die BRAND Werkzeug- und Maschinenbau GmbH mit Sitz in Oederan ist seit vielen Jahren ein zuverlässiger Partner in der Herstellung von komplexen Spritzgussformen und -werkzeugen für Kunststoffe und Elastomere. Das Unternehmen deckt den gesamten Prozess von der Konstruktion bis zum fertigen Werkzeug ab – mit modernsten Fertigungsmöglichkeiten wie 5-Achs-Fräsen, Senk- und Drahterodieren, CNC-Drehen sowie umfangreicher CAD/CAM-Unterstützung. Kunden profitieren von maßgeschneiderten Werkzeuglösungen in Größen bis zu 2000 x 1000 mm und einem Gewicht von 8 Tonnen je Werkzeughälfte.