Individualisierte Massenfertigung von Fahrradschlössern

Das Unternehmen

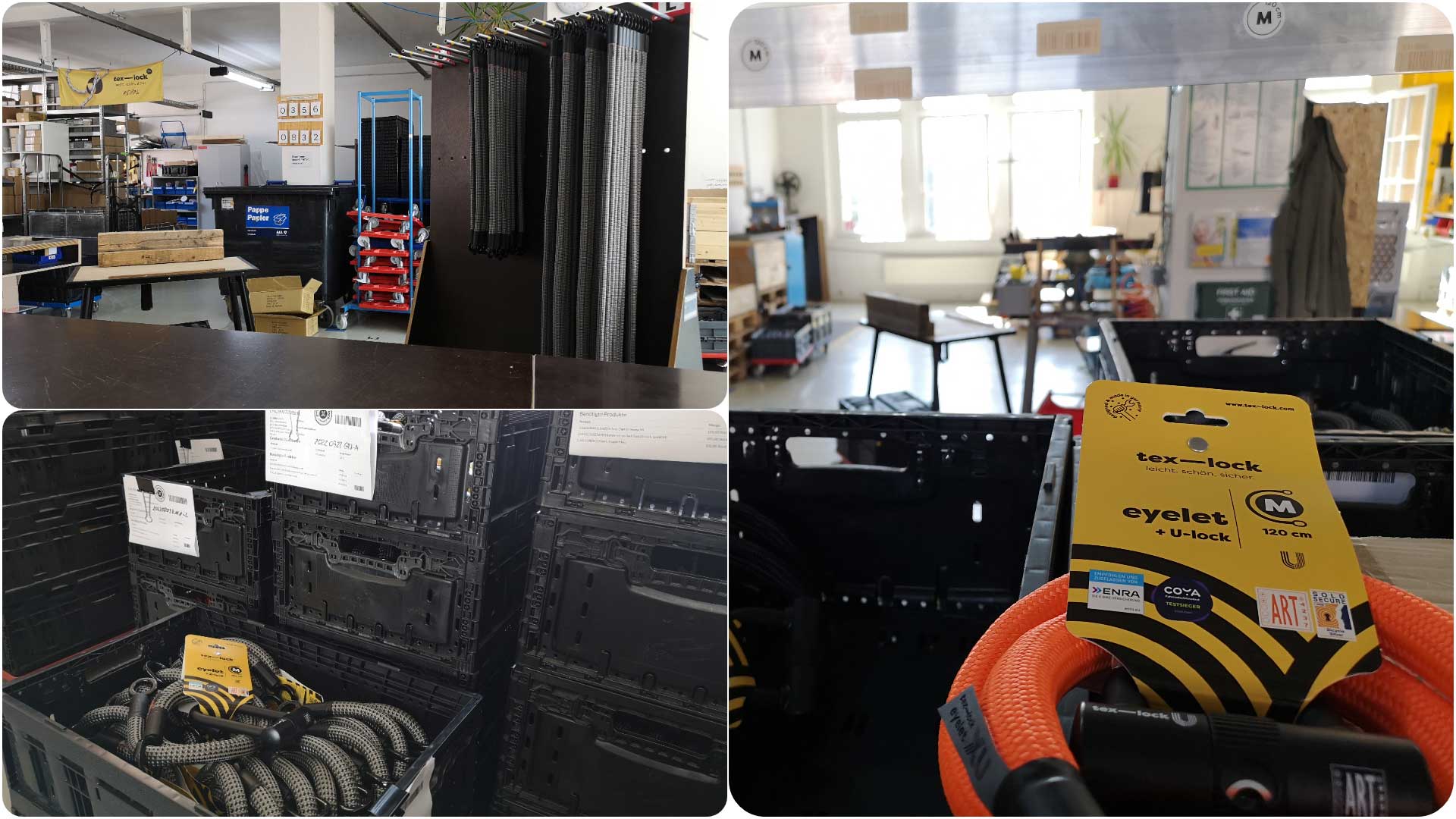

Die Texlock GmbH entwickelt und vermarktet seit 2016 textile Fahrrad- und Outdoor-Accessoires. Die Produkte basieren auf Hightech-Textilien und verbinden Funktion mit Design. Sie werden zum einen an den Fachhandel vertrieben, zum anderen über den eigenen Onlineshop verkauft.

Problemstellung und Ausgangssituation

Die Endmontage der patentierten Fahrradschlösser erfolgt bei Texlock vor Ort in Leipzig aus Einzelkomponenten, die von Lieferanten bereitgestellt werden. Die bisherige Aufstellung in der Produktion gewährleistet es, eine begrenzte Anzahl an Varianten zu fertigen. Sie unterscheiden sich maßgeblich im Schlossanschluss, der Schlosslänge und im Design der textilen Hülle. Doch die Kunden haben Bedarf an individuelleren Schlössern und einer größeren Variantenvielfalt. Deshalb untersuchen wir im Projekt, wie sich eine maßgeschneiderte Fertigung in die bestehende Prozesskette integrieren lässt.

Projektziele

Mittelfristig möchte Texlock neue Kundenkreise erschließen, indem das Unternehmen hochgradig individualisierte Fahrradschlösser in der Losgröße 1 anbietet. Wesentliche Schritte auf dem Weg dahin sind:

- eine Aufwandsabschätzung zur Realisierung der Mass Customization, um sowohl wirtschaftliche Effekte als auch Anforderungen zu ermitteln.

- die bestehenden Produktionsstruktur abzubilden, um Anforderungen und notwendige Änderungen innerhalb der Produktion zu beschreiben.

- Möglichkeiten zur Gestaltung des künftigen Materialflusses aufzuzeigen.

- eine Untersuchung, wie die notwendigen Betriebsdaten für die Mass Customization und die damit einhergehenden Skalierungseffekte erfasst werden können.

Lösungsweg

Im ersten Schritt sollen die innerbetrieblichen Abläufe durch einen fabrikplanerischen Ansatz verbessert werden – basierend auf den vorhandenen Maschinen, Anlagen und Arbeitsplätzen. Dazu nimmt das Team Daten des Ist-Zustandes mithilfe von Photogrammetrie auf und erstellt anschließend ein 3D-Modell. Im zweiten Schritt erfolgt die Prozessanalyse für die Fertigungsabläufe und für die Kommunikation bzw. den Datenaustausch in der Logistik.

Außerdem finden gemeinsame Workshops statt. Darin sollen zunächst die Anforderungen an das zukünftige Layout aufgenommen und später eine Vorzugsvariante konsolidiert werden. Unterstützt durch den Einsatz von Virtual Reality tauchen die Mitarbeiter der Texlock GmbH in die Lösungsvarianten ein, bewerten diese und schlagen Verbesserungen vor. Sie spielen darüber hinaus Szenarien durch, um die Anforderungen an die Betriebsdatenerfassung für eine zukünftige Mass Customization der Produktpalette zu erarbeiten.

Projektverlauf: Materialfluss-Workshop mit VR

Um die zukünftigen Materialflüsse und die Organisation von Fertigung und Lager zu diskutieren, besuchten unsere Kollegen die Mitarbeitenden der Firma Texlock vor Ort. Auf Basis einer Materialflussanalyse wurden verschiedene Varianten entworfen und im Workshop gemeinsam weiterentwickelt. Anschließend besprachen die Teilnehmenden die Ergebnisse in der virtuellen Realität. Auf diese Weise konnte eine Lösung entwickelt werden, die den Anforderungen aller Nutzenden entspricht. Im nächsten Schritt werden wir uns den Anforderungen der kundenindividuellen Produktion widmen.

Weitere Beiträge Weitere Beiträge

-

© Mittelstand-Digital Zentrum Chemnitz