Ausgangssituation

Seit 2014 produziert das Unternehmen am Standort Amtsberg. Mit über 20 Jahren Erfahrung konnte es sich als zuverlässiger Partner und Anbieter für Elektrobauteile etablieren. Neben der Konfektionierung von Einzelleitungen können auch ganze Kabelsätze zusammengestellt, Kabelbäume gelegt, Mantelleitungen nach individuellen Vorgaben oder Schaltkästen von Losgröße 1 bis zur Serienfertigung gefertigt werden.

Das Mittelstand-Digital Zentrum Chemnitz hat uns einen Weg vorgeschlagen und hat geholfen, uns besser zu strukturieren. Durch die zweite Ebene in der Fertigung funktioniert der Produkt- und Materialdurchlauf reibungsloser und strukturierter.

Herausforderung

Die Arbeitsabläufe bei der EMES Kabelbaum Konfektions GmbH basieren auf Handarbeit, unterstützt durch moderne Maschinen. Die Montageplätze zur manuellen Produktion benötigen viel Raum. Zudem werden Produktionsaufträge und Zeichnungen aktuell noch in Papierform durch die Fertigung geschleust. Hierdurch erhöht sich die Fehleranfälligkeit und der Suchaufwand steigt. Außerdem möchte das Unternehmen die Produktion erweitern, die Platzkapazitäten im Bestand sind allerdings begrenzt.

Vorgehen

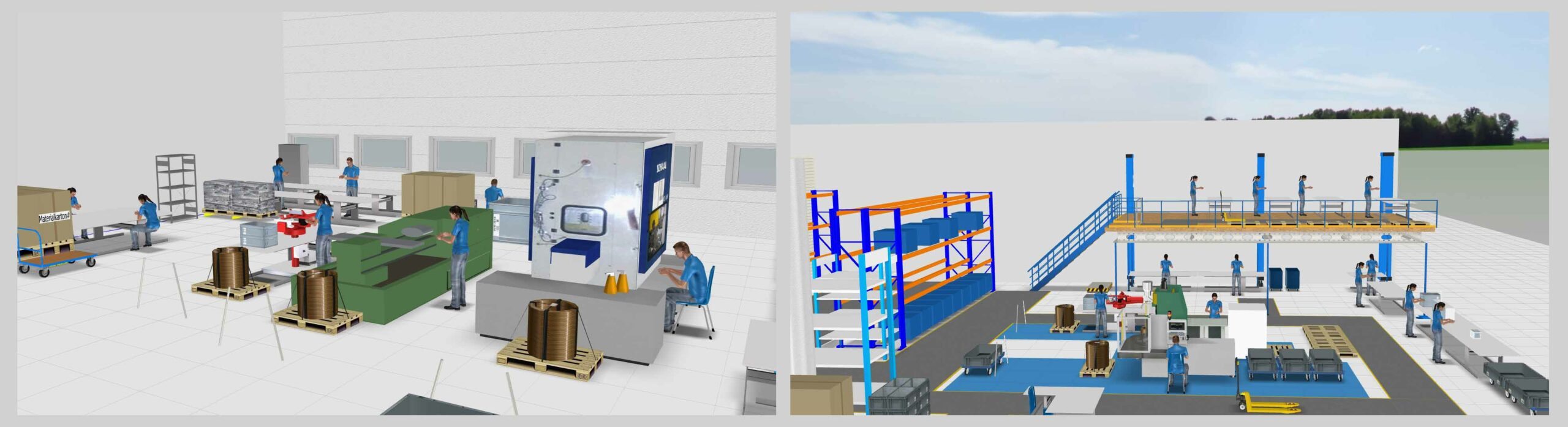

Das Vorgehen umfasste mehrere Schritte, die einen ganzheitlichen Ansatz für die Optimierung der Produktionshalle, Lagerflächen sowie den Informationsfluss verfolgten. Zunächst schufen die Beteiligten einen detaillierten Überblick über den Ist-Zustand. Dafür wurden Maschinen, Arbeitsplätze, Regale und andere relevante Bereiche vermessen. Für eine maßstabsgetreue Visualisierung stellten sie die Daten anschließend mit Hilfe des Programms visTABLE dar. Um zusätzlich den Einbau einer zweiten Ebene besser zu veranschaulichen, wurde die Produktionshalle in einem Workshop mit den Mitarbeitenden mithilfe von Lego-Steinen und 3D-Druck-Teilen maßstabgetreu nachgebildet. So konnten Maschinen, Arbeitsplätze und Lagerflächen individuell umgestellt und effizient platziert werden. Anschließend stellten wir einen digitalen Videorundgang bereit. Die Mitarbeitenden konnten die Änderungen so schon vor der Umsetzung der geplanten Neuerungen direkt in der 3D-Umgebung erleben und überprüfen.

Im nächsten Schritt adressierten wir den Informationsfluss und die Umstellung auf eine papierlose Fertigung. Basis bildete auch hier die genaue Analyse des Ist-Zustandes, bei der alle Bereitstellungsflächen vermessen wurden. Anschließend erfolgte eine digitale Darstellung, um die vorhandenen Abläufe zu visualisieren und zu analysieren. Wir schlugen verschiedene Regalvarianten für die Lagerung vor, um die Strukturierung der Bereitstellungsflächen zu optimieren und auf die papierlose Fertigung vorzubereiten. Dies umfasste auch die Vorstellung verschiedener Auto-ID Lösungen wie RFID, Barcode und QR-Code in der Experimentier- und Digitalfabrik (EDF) des Zentrums.

Ein Lastenheft dient als Leitfaden für weitere Schritte und bildet die Grundlage für die Umsetzung der vorgeschlagenen Auto-ID-Maßnahmen.

Lösung

Basierend auf diesem praxisnahen Vorgehen konnte das Unternehmen den Einbau der zweiten Ebene in der Produktionshalle erfolgreich umsetzen. Die Entzerrung der Fertigung führte zu einer strukturierteren Produktion im Unternehmen, zu einer verbesserten Arbeitsorganisation und zu verkürzten Durchlaufzeiten von Produkten und Materialien. Schon kleine Eingriffe in den Arbeitsalltag der Beschäftigten, beispielsweise durch das Markieren bzw. Begrenzen von Lagerflächen, tragen zu einer besseren Strukturierung und zur effizienteren Gestaltung von Arbeitsprozessen bei.

Die verbesserte Strukturierung der Arbeitsabläufe ermöglichte einen reibungsloseren Informationsfluss im Unternehmen. Dies bildete die Grundlage für den nächsten Schritt in Richtung papierloser Fertigung. Die Berechnung aller zur Verfügung stehenden Lager- bzw. Bereitstellflächen schuf einen Überblick über den Lagerbedarf. Es müssen bspw. circa 300 Kisten gleichzeitig gelagert werden können. Die praktische Vorstellung verschiedener Auto-ID Lösungen in der EDF konnte mögliche Varianten aufzeigen und die Vision der papierlosen Fertigung klarer veranschaulichen.

Wir sind keine Digitalisierungs-Experten und daher waren die Impulse zur papierlosen Fertigung und zu Auto-ID Technologien in der Experimentier- und Digitalfabrik des Zentrums sehr hilfreich.

Insgesamt ermöglichte das umfassende Projektvorgehen es dem mittelständischen Unternehmen, nicht nur die räumliche Kapazität zu optimieren, sondern auch den Informationsfluss zu verbessern und den Weg zur papierlosen Fertigung zu ebnen.