Ausgangssituation

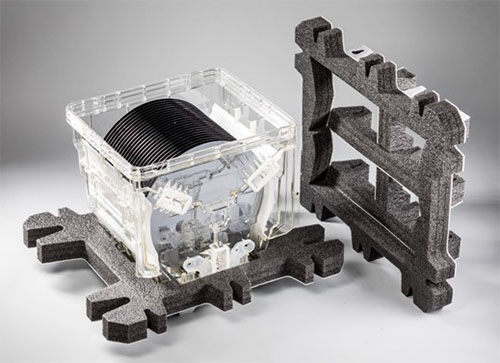

Seit ihrer Gründung im Jahr 1990 hat sich die WSVK GmbH & Co. KG mit Sitz im sächsischen Flöha zu einem renommierten Hersteller innovativer und nachhaltiger Verpackungslösungen entwickelt. Mit einem Team aus ca. 50 Mitarbeitenden produziert die WSVK heute ein breites Spektrum an Kunststoff- und Schaumstoffverpackungen für verschiedene Branchen. Um die Erfolgsgeschichte fortzuschreiben und der wachsenden Nachfrage gerecht zu werden, plant das Unternehmen die Erweiterung seiner Produktionskapazitäten.

Herausforderungen

Am derzeitigen Produktionsstandort stößt das Unternehmen an seine Kapazitätsgrenzen, weshalb eine neue Produktionshalle geplant wird. Ziel ist es, eine moderne Produktion mit schlanken und automatisierten Prozessen zu etablieren. Um dies zu erreichen, müssen von Beginn an passgenaue Automatisierungs- und Digitalisierungsstrategien entwickelt und in die Planung integriert werden. Intelligenter Intralogistik kommt dabei eine Schlüsselrolle zu. Das Anlagenlayout muss so gestaltet sein, dass ein reibungsloser Materialfluss gewährleistet ist. Nur so kann die Produktivität gesteigert und gleichzeitig die Qualität der Produkte gesichert und die Kosten im Rahmen gehalten werden.

Vorgehen

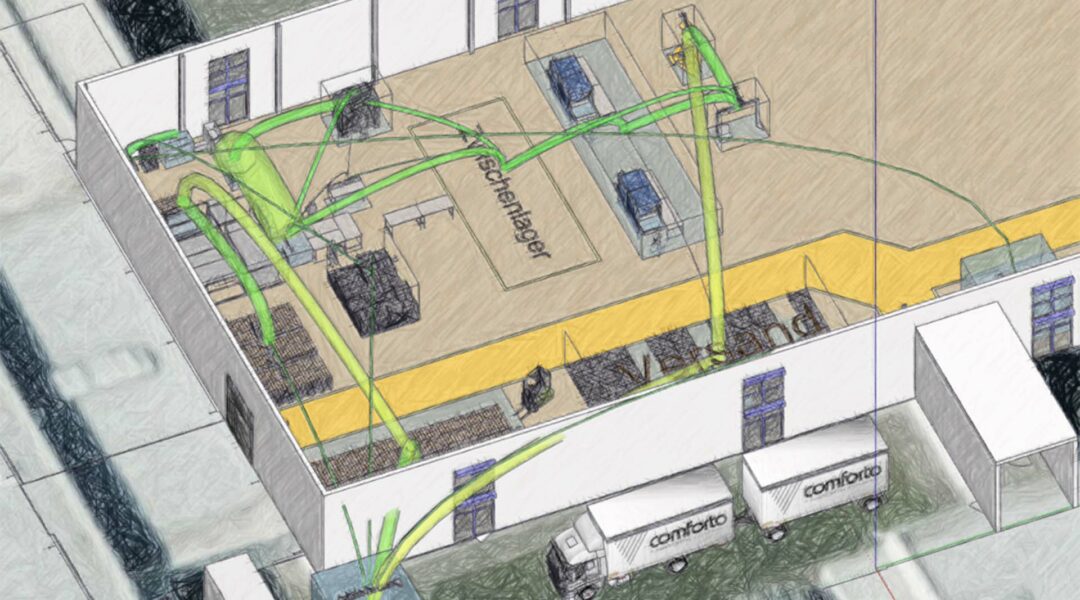

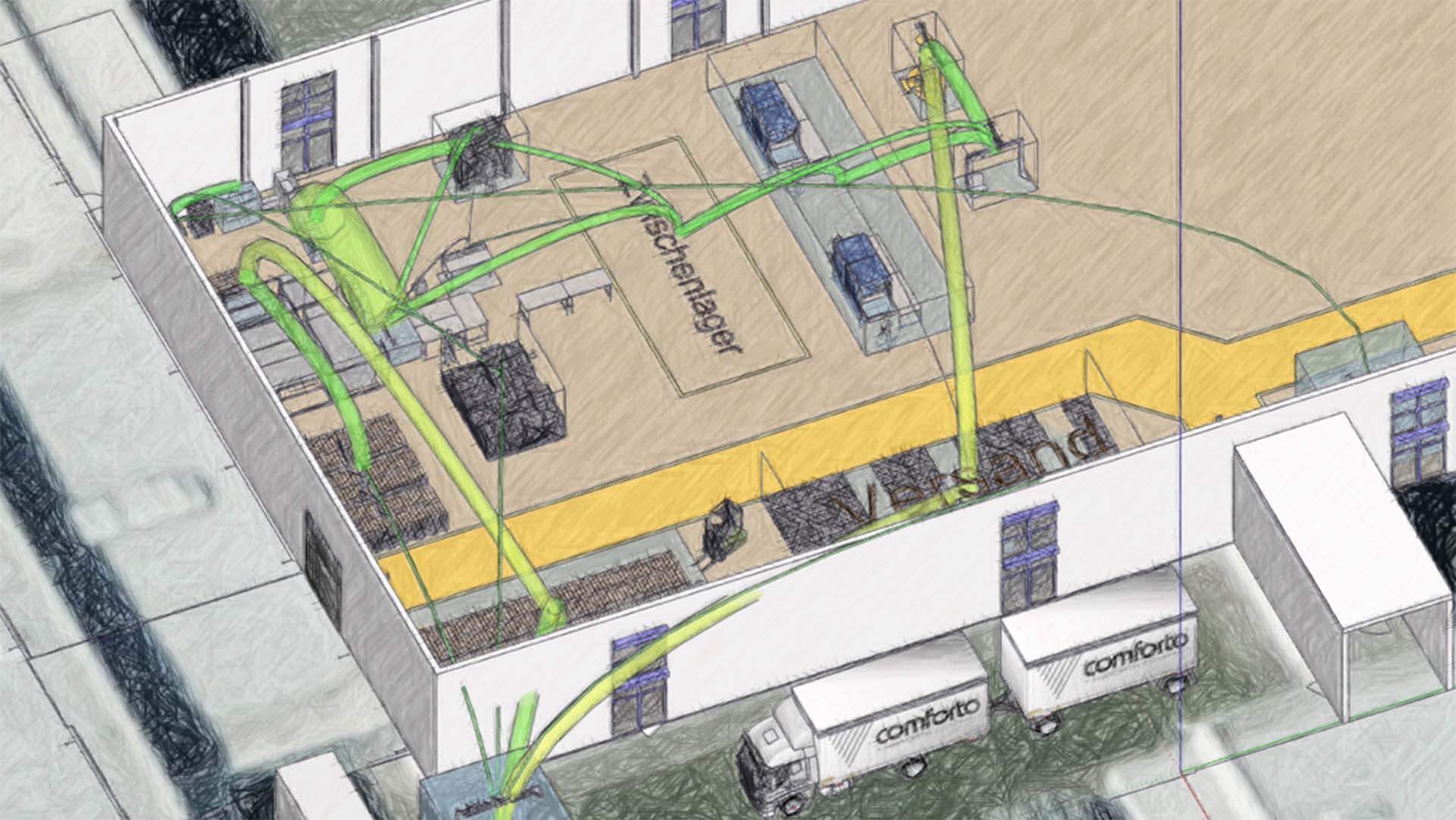

Der erste Schritt im Digitalisierungsprojekt war eine die detaillierte Analyse der aktuellen Produktionsprozesse am bestehenden Unternehmensstandort. Dabei wurden sowohl die vorhandenen Anlagen als auch die ablaufenden Prozesse unter die Lupe genommen. Im zweiten Schritt wurden die gewünschten Soll-Prozesse für die neue Produktionshalle erarbeitet. Um die Prozesse zu visualisieren und damit eine nachvollziehbare Diskussionsgrundlage zu schaffen, wurde mit Hilfe digitaler Werkzeuge ein 3D-Modell der Halle mit allen geplanten Anlagen erstellt.

Auf Basis der Modellierung untersuchten wir zukunftsfähige Logistiklösungen für die neue Produktionshalle. Dazu gehörte unter anderem die Konzeption einer Förderbandanlage zum automatisierten Abtransport von Stanzresten, wodurch der manuelle Logistikaufwand deutlich reduziert werden soll. Schließlich wurde der mögliche Einsatz eines fahrerlosen Transportsystems (FTS) zur automatisierten Produktionsversorgung evaluiert. Dazu wurde ein Leitfaden für die mögliche Einführung des FTS erstellt.

Lösung

Unsere modernen Visionen haben sich durch die digitale Visualisierung und Analyse als realistisch bestätigt. Dies hat eine große Motivation geschaffen, den eingeschlagenen Weg weiter zu gehen.

Die erstellten 3D-Modelle ermöglichen einen visuellen und quantitativen Vergleich verschiedener Layoutvarianten und Logistiklösungen. Dazu wurden die geplanten Produktionskapazitäten und Materialflüsse detailliert analysiert und im digitalen Modell abgebildet. Durch die erstellten Modelle und Analysen konnten so zum einen die Visionen der WSVK für ihre zukünftige Produktion konkretisiert und auf ihre Machbarkeit hin überprüft werden. Zum anderen wurde die interdisziplinäre Zusammenarbeit verbessert und die Mitarbeiterinnen und Mitarbeiter konnten sehr anschaulich in die Planung einbezogen werden, da die Visualisierungen dazu beitragen eine gemeinsame Sprache zu sprechen. Die WSVK ist nun bestens gerüstet für die Realisierung ihrer zukunftsfähigen Produktionshalle.