Datenerfassung, auch als Data Acquisition (DAQ) bekannt, ist ein Schlüsselkonzept, das produzierenden Unternehmen und vielen anderen Branchen dabei hilft, die enormen Datenmengen zu bewältigen, die im Zeitalter der Digitalisierung anfallen.

In diesem Nachgelesen erfahren Sie:

- welchem Zweck Datenakquise dient,

- was die Grundelemente der Datenakquise sind,

- was man unter Betriebsdatenerfassung (BDE) versteht und

- welche Anwendung Datenerfassung in der Produktion findet.

Einleitung

Industrie 4.0, Big Data, Smart Services oder Cloud: Sie alle sind Begriffe der fortschreitenden Digitalisierung in der heutigen Welt. Durch den gezielten Einsatz von Sensoren, Aktoren und die Auswertung von Maschinendaten ergeben sich vielerlei Vorteile für produzierende Unternehmen, Um die immensen Formate, Datenmengen und Schnittstellen bewältigen zu können, dienen Datenakquisesysteme (DAQ) als Brücke zwischen analogen und digitalen Umgebungen. DAQ-Systeme sind Geräte, die zur Erfassung von Daten aus der Umgebung verwendet werden. Diese Geräte haben eine Schnittstelle zu verschiedenen Sensoren, die hauptsächlich zur Messung physikalischer Größen verwendet werden, wie z.B. Temperatur, Spannung und Strom, Dehnung und Druck, Drehzahl und Drehmoment.[1]

Die meisten Datenakquisesysteme erhalten Daten von verschiedenen Arten von Messwertaufnehmern, die analoge Signale erzeugen. Die Kernaufgabe besteht darin, die analogen Signale mithilfe eines Analog-Digital-Wandlers/Umsetzers (ADU) in eine digitale Form umzuwandeln, um diese zu verarbeiten und auf einem digitalen Medium zu speichern. Vorhandene DAQ-Systeme können Ein- oder Mehrkanalsignale erfassen.[2]

Zweck und Anwendungen

Die zentrale Aufgabe eines DAQ-Systems ist das Erfassen und Speichern der Daten, was deren Visualisierung und Analyse ermöglicht. Zudem verfügen die meisten Datenerfassungssysteme über integrierte Analyse- und Berichtserstellungsfunktionen. Ebenso ist eine Kombination von Erfassung und Steuerung möglich, bei der ein hochwertiges Datenerfassungssystem mit einem Echtzeit-Steuerungssystem verbunden wird. Verschiedene DAQ-Anwendungen können über folgende Schlüsselfunktionen verfügen:[3]

- Datenaufzeichnung und –speicherung,

- Visualisierung von Daten in Echtzeit,

- Datenanalyse,

- Berichterstellung.

DAQ-Geräte sind bei der Prüfung einer Vielzahl von Produkten, von Fahrzeugen bis hin zu medizinischen Geräten, unerlässlich. Darüber kommt die Datenerfassung auch häufig bei der Überwachung von Maschinenzuständen zum Einsatz oder strukturellen Eigenschaften von Gebäuden sowie von Energieverbrauch und Energieeffizienz im Produktionsprozess.

Vor der Datenerfassung wurden Produkte auf sehr subjektive Weise getestet. DAQ-Methoden ersetzen inzwischen die subjektiven Verfahren durch objektive Messungen die leicht wiederholt, verglichen, analysiert und auf vielfältige Weise visualisiert werden können.

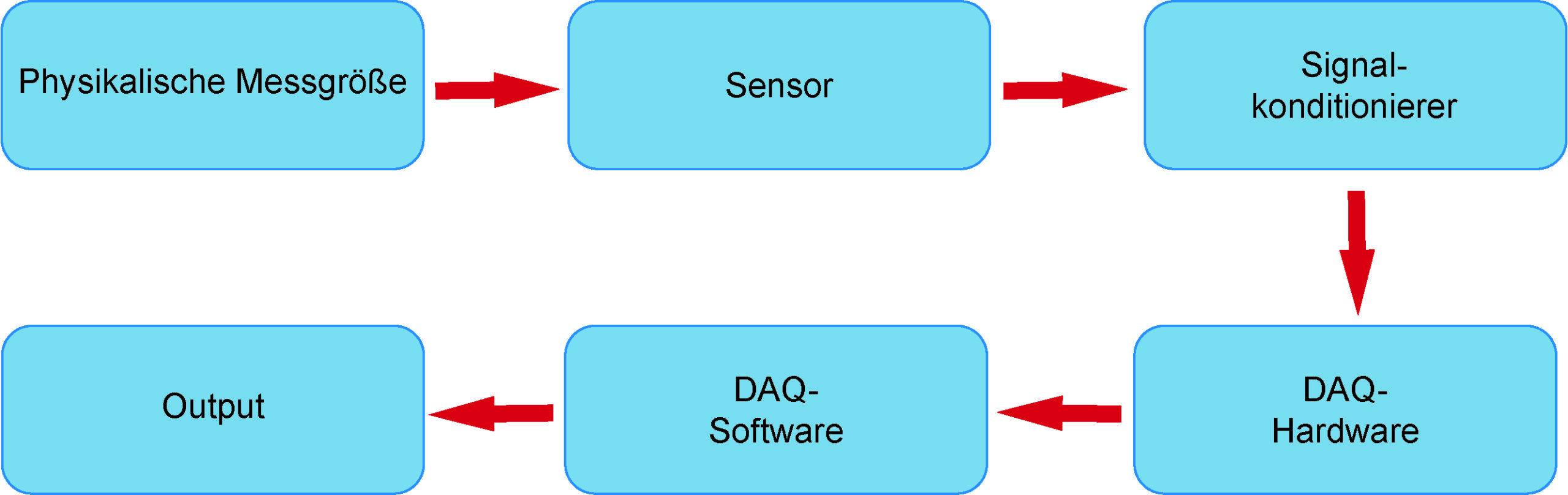

Grundelemente von Datenerfassungssystemen

Der Prozess der Datenerfassung verwendet eine Vielzahl von Sensoren und Schaltungen zur Signalverarbeitung. Die Ausgangssignale werden von Analog-Digital-Wandlern abgetastet und in digitale Daten umgewandelt, die auf einem Speichermedium gespeichert werden. Die Hauptkomponenten der Datenerfassung sind Sensoren, Signalaufbereitung, Analog-Digital-Wandler, Hardware, Software und ein PC mit Betriebssystem.[3]

Sensoren und Messwandler sind Geräte, die physikalische Änderungen wie Bewegungen oder elektrische Feldstärken erkennen und sie in elektrische Signale (Spannung oder Strom) umwandeln. Diese elektrischen Signale werden dann in digitale Daten umgewandelt und an einen Computer oder ein digitales System gesendet.

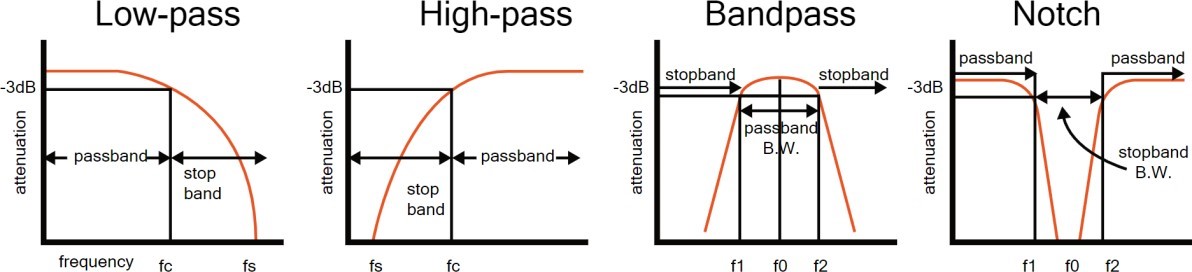

Signalkonditionierer werden verwendet, um die Ausgangssignale analoger Sensoren für die digitale Erfassung vorzubereiten. Sie sind speziell auf den jeweiligen Sensortyp abgestimmt. In der Signalaufbereitung spielen Filter eine wichtige Rolle, da sie unerwünschte Frequenzen herausfiltern oder diese ausweiten können.

Analog-Digital-Wandler wandeln die meist analogen physikalischen Messsignale in eine digitale Form um, um sie in einem Datenerfassungssystem anzeigen und speichern zu können.

DAQ Hardware ist die Schnittstelle zwischen analogen Signalen und einem PC. Diese kann als separate Komponente oder als Steckplatine, die mittels universeller Schnittstelle auf die Hauptplatine (z.B., PCI oder PCI Express) eingesteckt wird, vorliegen. Die Hardware ermöglicht die Verarbeitung und Umwandlung der Daten.

DAQ Software ist die zentrale Komponente des Systems und ermöglicht die Kommunikation zwischen der DAQ-Hardware und dem PC. Sie kann in verschiedenen Programmiersprachen entwickelt werden und bietet textbasierte oder grafische Benutzeroberflächen. Die Software ermöglicht die Verwaltung und Anpassung der Datenerfassung.[3]

Betriebsdatenerfassung

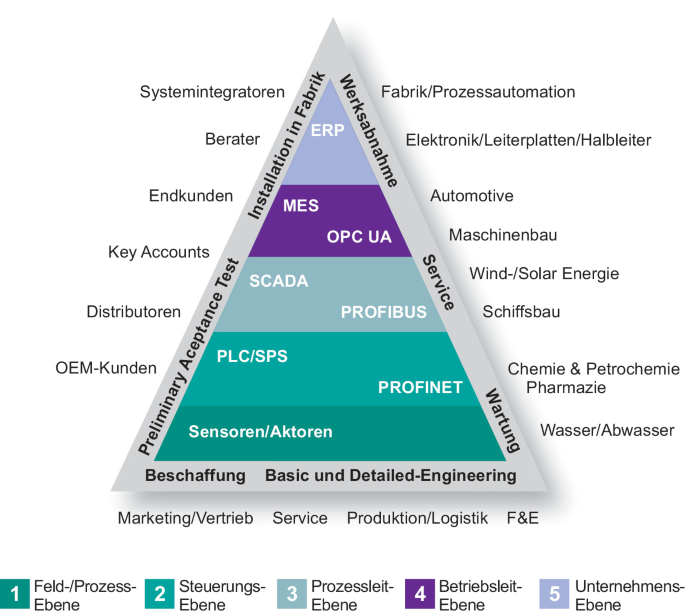

Betriebsdatenerfassung (BDE) bedeutet, Produktions- oder Betriebsdaten zu überwachen und aufzuzeichnen, um die Produktivitätsziele eines Unternehmens zu unterstützen. In Unternehmen mit geringer Automatisierung können Verzögerungen und unzuverlässige Daten auftreten, was die Notwendigkeit einer Datenerfassung betont. Moderne Unternehmen verwenden meist ERP-Systeme (Enterprise Resources Planning) zur Unterstützung des Managements. Dennoch besteht auch hier die Notwendigkeit, Datenerfassungssysteme einzubinden. Mit Hilfe eines BDE-Systems können die erfassten Daten an ein PPS- (Produktionsplanungssystem) oder ERP-System übertragen werden. In automatisierten Produktionssystemen werden Steuergeräte mit sensorischen Systemen wie SCADA/HMI (Supervisory Control and Data Acquisition, Human-Machine Interface) verwendet (siehe Automatisierungspyramide.[3]

Merkmale eines BDE-Systems

Ein modernes System zur Betriebsdatenerfassung (BDE) sollte bestimmte Eigenschaften aufweisen, um eine optimale Effizienz zu gewährleisten. Dazu zählen beispielsweise:

- Benutzerfreundlichkeit/Usability: eine intuitive Bedienbarkeit ist entscheidend für die Akzeptanz durch Anwendende und kann sie bei seiner oder ihrer Arbeit optimal unterstützen.

- Technik: moderne Systeme basieren auf moderner Technik und sollten webbasiert und von jedem Endgerät aus steuerbar sein sowie eine hohe Leistungsfähigkeit aufweisen.

- Umsetzung: das BDE-System muss eine schnelle und reibungslose Leistung garantieren, um Verzögerungen und zusätzliche Kosten zu vermeiden.

- Flexibilität: ein solides System muss in der Lage sein, eine große Datenmenge fehlerfrei zu erfassen. Das System muss ggf. Daten über den Materialverbrauch, Qualitätskontrollen und Reklamationen erfassen. Darum muss sichergestellt werden, dass es den aktuellen und künftigen Anforderungen gewachsen ist.

- Interoperabilität: die Datenerfassung muss mit den bestehenden Geschäftssystemen kompatibel sein, eine fehlende Interoperabilität mit anderen Systemen stellt ein Risiko für die Zukunftssicherheit dar.[5]

Vorteile eines BDE-Systems

Eine kontinuierliche, automatische Betriebsdatenerfassung führt langfristig zu mehr Effizienz und geringeren Kosten. Unternehmen, die ihre Produktionsdaten transparent erfassen und ihre Prozesse optimieren, bleiben auf Dauer wettbewerbsfähig. Vorteile dieses Ansatzes sind:

- Bereitstellung von transparenten Übersichten aller Produktionsdaten, Störungsmeldungen in Echtzeit,

- Minimierung von Risiken,

- optimale Auslastung von Mitarbeitenden und Maschinen,

- kontinuierliche Qualitätsüberwachung,

- verbesserte Kostenkalkulation pro Auftrag,

- zufriedene Kunden,

- verbesserte Produktivität und Wettbewerbsfähigkeit.[6]

Klassifizierung von BDE-Systemen

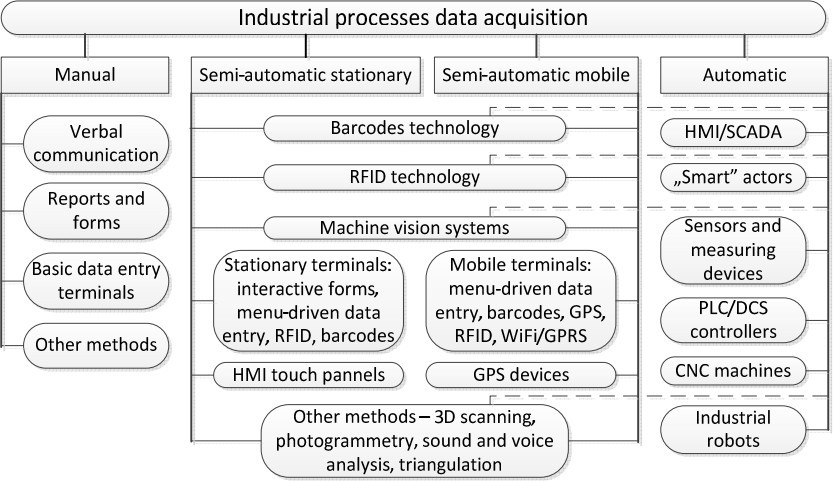

Um die Datenerfassung in Produktionssystemen zu verbessern, ist eine geeignete Klassifizierung auf Grundlage der Datenverfügbarkeit und ihrer Merkmale erforderlich. Der Automatisierungsgrad der technologischen Prozesse kann als ein grundlegendes Kriterium für diese Klassifizierung angesehen werden.[7]

Manuelle Datenerfassung: Automatisierung, Robotik und Mechanisierung ermöglichen eine erhebliche Verringerung der menschlichen Mitwirkung am Produktionsprozess. Dennoch gibt es Prozesse, die nicht vollständig automatisiert werden können. Je nach den Anforderungen des Produktionsprozesses können Mitarbeitende manuelle Tätigkeiten ausführen, Maschinen und Anlagen bedienen usw. Die von Mitarbeitenden gewonnenen Daten werden häufig händisch in die Management-Support-Systeme eingegeben. Durch den Faktor Mensch können hierbei jedoch Fehler und Verzögerungen entstehen.

Automatische Datenerfassung: In automatisierten Produktionssystemen erfolgt die Datenerfassung maschinell durch Sensoren und Aktoren. Moderne Automatisierungsgeräte mit einer Selbstüberwachung und intelligenter Kommunikation liefern selbstständig Daten. Zusätzlich können auch weitere Daten aus den sogenannten Rohdaten generiert werden, die zur Steuerung von Maschinen dienen. Beispiele für solche Geräte sind industrielle Steuerungen, Industrieroboter, CNC-Maschinen und SCADA-Systeme.

Halbautomatische Datenerfassung: Die einfachste Möglichkeit, die manuelle Erfassung zu verbessern, besteht darin, den Mitarbeitern Zugang zu Computerterminals zu gewähren, die mit einer Software zur Unterstützung der Dateneingabe ausgestattet sind. Um mehr Zeit zu sparen und das Eintippen von Daten zu vermeiden, wird der Einsatz automatischer Identifikationssysteme bevorzugt. Bildverarbeitungstechnologien sind Beispiele für solche Systeme, die die Funktion eines sensorischen Systems übernehmen und den (Teil-) Prozess direkt steuern. Die am häufigsten verwendete Methode ist die Barcode-Technologie, die vor allem für Lagerverwaltungssysteme genutzt wird. Durch ihren niedrigen Preis und weitere Pluspunkte hat sich die Technologie zu einer essenziellen Identifikationsmethode in Produktionssystemen, Logistik und Lagerhaltung entwickelt.

System zur Erfassung von Fertigungsinformationen (MIAS -Manufacturing Information Acquisition System): Eine empfohlene Lösung zur Datenerfassung in Unternehmen ist die Einführung von MIAS, das automatisch oder halbautomatisch Daten aus verschiedenen Quellen erfassen, integrieren, in Echtzeit archivieren und in wartbaren Datenbanken speichern kann. MIAS ermöglicht die Kommunikation zwischen allen beteiligten Komponenten und die gemeinsame Nutzung von Daten zur Unterstützung des Managements.[7]

Anwendungen von DAQ in der Produktion

In modernen Produktionslandschaften spielen Datenakquisitionssysteme, kurz DAQ, eine entscheidende Rolle bei der Steigerung von Effizienz und Qualität in verschiedenen industriellen Anwendungen. Nachfolgend beleuchten wir vier wesentliche Bereiche, in denen DAQ-Systeme einen bedeutenden Beitrag leisten.

Industrielle CNC-Bearbeitung

Das Ziel von DAQ-Systemen mit Anbindung an CNC-Maschinen ist die effektive Überwachung von Bearbeitungsprozessen und die Echtzeit-Rückmeldung des Prozessfortschritts an den bedienenden Mitarbeitenden. Dafür werden Sensoren in der Nähe des Schneidbereichs der Maschine eingesetzt, um Schallemissionen, Schnittkraft, Vibrationen und Werkzeugverschleiß zu messen. Diese Sensoren sind mit einem automatischen Bilderfassungssystem gekoppelt, das den Werkzeugverschleiß in Echtzeit überwacht. Die Datenerfassung und optische Messungen erfolgen automatisch, ohne dass der bedienende Mitarbeitende in den Produktionsprozess eingreifen muss.[8]

Digitaler Zwilling

Die Datenerfassung ist entscheidend für die Umsetzung eines Digitalen Zwillings in der Produktion. IT-Systeme in Unternehmen sind die Grundlage für den Digitalen Zwilling von Produktionsanlagen, eine wichtige Voraussetzung dafür ist eine Netzwerkschnittstelle zwischen Datenerfassung und Cloud-Speicherung. Software wie Tecnomatix Plant Simulation oder FlexSim bieten beispielsweise die Basis für die Datenanalyse und die Ableitung optimierter Nutzungsszenarien. Ziel ist es, mithilfe von künstlicher Intelligenz (KI) und künstlichen neuronalen Netzen (KNN) zukünftige Ereignisse besser abzuleiten.[9]

Laser Produktionssysteme

In der Industrie ist die Echtzeitüberwachung von Laserfertigungsprozessen gefragt. Eine Herausforderung bei der Entwicklung einer Cyberspace-Lösung für Laserproduktionssysteme besteht darin, viele komplexe Parameter zu berücksichtigen. Dabei hilft die Verwendung automatisierter Datenerfassungssysteme in Kombination mit künstlicher Intelligenz (KI). Diese Systeme umfassen eine Fotodiode, ein Rasterelektronenmikroskop, ein 3D-Mikroskop und eine Hochgeschwindigkeitskamera. Das Elektronenmikroskop misst den bearbeiteten Laserbereich, und das Messbild wird mit den Bearbeitungsparametern verknüpft und in eine zentrale Datenbank für die weitere Verarbeitung hochgeladen.[10]

Automotive Industrie

Die Steuerung industrieller Prozesse wird immer komplexer, was manuelle Überwachung in der Automobilindustrie erschwert und Fehler verursachen kann. Viele Automobilhersteller nutzen bereits Industrie 4.0-Konzepte und moderne Technologien, meist jedoch ohne geeignete Datenerfassungssysteme. Ein Ansatz zur Prozesskontrolle in Übereinstimmung mit Industrie 4.0 ist die Nutzung von Big Data. Dies beinhaltet die Analyse einer großen Datenmenge, die während industrieller Prozesse erzeugt wird, um Fehler vorherzusagen und die Produktion zu optimieren. Neue Technologien mit vernetzten Sensoren ermöglichen die Datenerfassung ohne aufwändige menschliche Interaktion.[11]

Fazit

Datenerfassung ist für kleine und mittlere Unternehmen (KMU) von großer Bedeutung. Sie ermöglicht fundierte Entscheidungen, steigert die Effizienz, verbessert Kundenbeziehungen, verschafft Wettbewerbsvorteile, hilft beim Risikomanagement und gewährleistet die Einhaltung gesetzlicher Vorschriften. Insgesamt stärkt die Datenerfassung die Leistung, Rentabilität und Wettbewerbsfähigkeit von KMU, indem sie Einblicke in Märkte, Kundenbedürfnisse und betriebliche Effizienz bietet.

Quellen

- Sarma, Pratiksha & Bezboruah, Tulshi. (2018). A Real-Time Data Acquisition System for Monitoring Sensor Data. International Journal of Computer Sciences and Engineering. DOI: 10.26438/ijcse/v6i6.539542.

- M. Abdallah and O. Elkeelany, „A Survey on Data Acquisition Systems DAQ,“ 2009 International Conference on Computing, Engineering and Information, Fullerton, CA, USA, 2009, pp. 240-243, DOI: 10.1109/ICC.2009.24.

- Data acquisition (DAQ) – the ultimate guide. (o. J.). Data Acquisition | Test and Measurement Solutions. Abgerufen 1. November 2023, von https://dewesoft.com/blog/what-is-data-acquisition.

- Babel, W. (2021). Automatisierungspyramide und Lösungsgeschäft. In: Industrie 4.0, China 2025, IoT. Springer Vieweg, Wiesbaden. DOI: 10.1007/978-3-658-34718-5_4.

- Production data collection (PDA): Definition, Characteristics, goals, Abgerufen 1. November 2023, von https://forcam.com/en/operational-data-acquisition-de-definition-characteristics-goals/.

- Böhme, & Weihs. Production data acquisition – the basics. Abgerufen 1. November 2023, von https://www.boehme-weihs.de/en/q-blog/production-data-acquisition-the-basics.

- Ćwikła, G. (2013). Methods of Manufacturing Data Acquisition for Production Management – A Review. Advanced Materials Research, 837, 618–623. DOI: 10.4028/www.scientific.net/amr.837.618.

- Downey, J., Bombiński, S., Nejman, M., & Jemielniak, K. (2015). Automatic multiple sensor data acquisition system in a real-time 23 production environment. Procedia CIRP, 33, 215–220. DOI: 10.1016/j.procir.2015.06.039.

- Uhlemann, T. H. J., Schock, C., Lehmann, C., Freiberger, S., & Steinhilper, R. (2017). The Digital Twin: Demonstrating the Potential 20 of Real Time Data Acquisition in Production Systems. Procedia Manufacturing, 9, 113–120. 21 DOI: 10.1016/j.promfg.2017.04.043.

- Y. Kobayashi et al., „Fully Automated Data Acquisition for Laser Production Cyber-Physical System,“ in IEEE Journal of Selected Topics in Quantum Electronics, vol. 27, no. 6, pp. 1-8, Nov.-Dec. 2021, Art no. 8900108, DOI: 10.1109/JSTQE.2021.3074516.

- M. Nemeth and A. Peterkova, „Proposal of Data Acquisition Method for Industrial Processes in Automotive Industry for Data Analysis According to Industry 4.0,“ 2018 IEEE 22nd International Conference on Intelligent Engineering Systems (INES), Las Palmas de Gran Canaria, Spain, 2018, pp. 000157-000162, DOI: 10.1109/INES.2018.8523853.