Vom Kabelkonfektionierer zum papierlosen Schaltschrankbauer

Das Unternehmen

Die EMES Kabelbaum Konfektions GmbH produziert seit 2014 am Standort in Amtsberg. Die Wurzeln des Unternehmens liegen in einer 2001 gegründeten Firma, die sich mit der Kabelfertigung für die Zweiradherstellung beschäftigte. Mit über 20 Jahren Berufserfahrung konnte sich EMES als zuverlässiger Partner, sowohl für kleine als auch für große Losgrößen, platzieren. Neben der Konfektionierung von Einzelleitungen können auch ganze Kabelsätze zusammengestellt, Kabelbäume gelegt oder Mantelleitungen nach individuellen Vorgaben gefertigt werden. Die Fertigung erfolgt dabei in Handarbeit, wird allerdings durch den Einsatz modernster Maschinen unterstützt.

Problemstellung und Ausgangssituation

Bei EMES liegt die grundlegende Herausforderung darin, dass sich das Unternehmen vergrößern und die Produktion erweitern möchte, die Platzkapazitäten im Bestand jedoch begrenzt sind. Für ein breiteres Produktsortiment werden zusätzliche Montageplätze gebraucht. Die Arbeit bei EMES basiert auf Handarbeit, unterstützt durch moderne Maschinen. Durch die Handarbeit wird viel Platz an den Montageplätzen benötigt. Zudem werden Produktionsaufträge und Zeichnungen aktuell noch in Papierform durch die Fertigung geschleust. Dies erhöht die Fehleranfälligkeit und den Suchaufwand. Eine digitale Abbildung der Arbeitsplätze ist daher eine mögliche Herangehensweise, um konkrete Varianten zur Problemlösung hinsichtlich des Platzbedarfs zu erstellen. Zusätzlich können die bereits vorhandenen Tablets an den Arbeitsplätzen stärker genutzt werden, indem die Begleitpapiere digital bereitgestellt werden. Letzteres erfordert entsprechende Anpassungen an die zum Einsatz kommende Software, wofür es konkrete Anforderungen zu definieren gilt.

Projektziele: Produktion erweitern und weniger Papier

Die Ziele des Digitalisierungsprojekts bei EMES liegen zum einen in der gemeinsamen Erarbeitung von Lösungsmöglichkeiten für eine (nahezu) papierlose Fertigung. Damit können die Papierflut, Suchprozesse und die Fehleranfälligkeit reduziert sowie die Handhabung für die Mitarbeitenden erleichtert werden. Zum anderen wird eine Optimierung der Maschinen- und Montageplatzanordnung für die Produktionserweiterung angestrebt, um die Voraussetzungen für die Sortimentserweiterung zu schaffen. Beide Ziele sollen durch den Einsatz digitaler Planungstools unterstützt werden.

Lösungsweg

Um die Ziele des Projekts erfolgreich zu erreichen, ist ein strukturiertes Vorgehen erforderlich. Die Aufnahme der Ist-Situation im Unternehmen bildet dabei den ersten Schritt ab. Dazu gehören die Erfassung der aktuellen Maschinen und Handarbeitsplätze, der Prozessabläufe und der vorhandenen Systeme.

Anschließend muss eine Konkretisierung der geplanten Produktionserweiterung gemeinsam mit dem Unternehmen stattfinden. Hierfür werden einige Daten, zum Beispiel über die geplante Anzahl neuer Arbeitsplätze, benötigt. Sobald diese Informationen zusammengetragen sind, kann die Variantenbildung starten. Mittels eines digitalen Planungstools kann abgesteckt werden, welche Möglichkeiten umsetzbar sind und wie ein zukünftiges Layout aussehen kann. Die verschiedenen Varianten müssen dann in Absprache mit dem Unternehmen anhand von geeigneten Kriterien verglichen und ein Favorit gewählt werden. An dieser Stelle ist es besonders wichtig, den möglichen zukünftigen Material- und Informationsfluss zu beachten sowie die Anforderungen, die sich daraus an die bestehenden Systeme ergeben. Mittels einer Prozessanalyse, Interviews mit den Mitarbeitenden und Workshops mit den Geschäftsführenden wird das Vorgehen methodisch unterstützt.

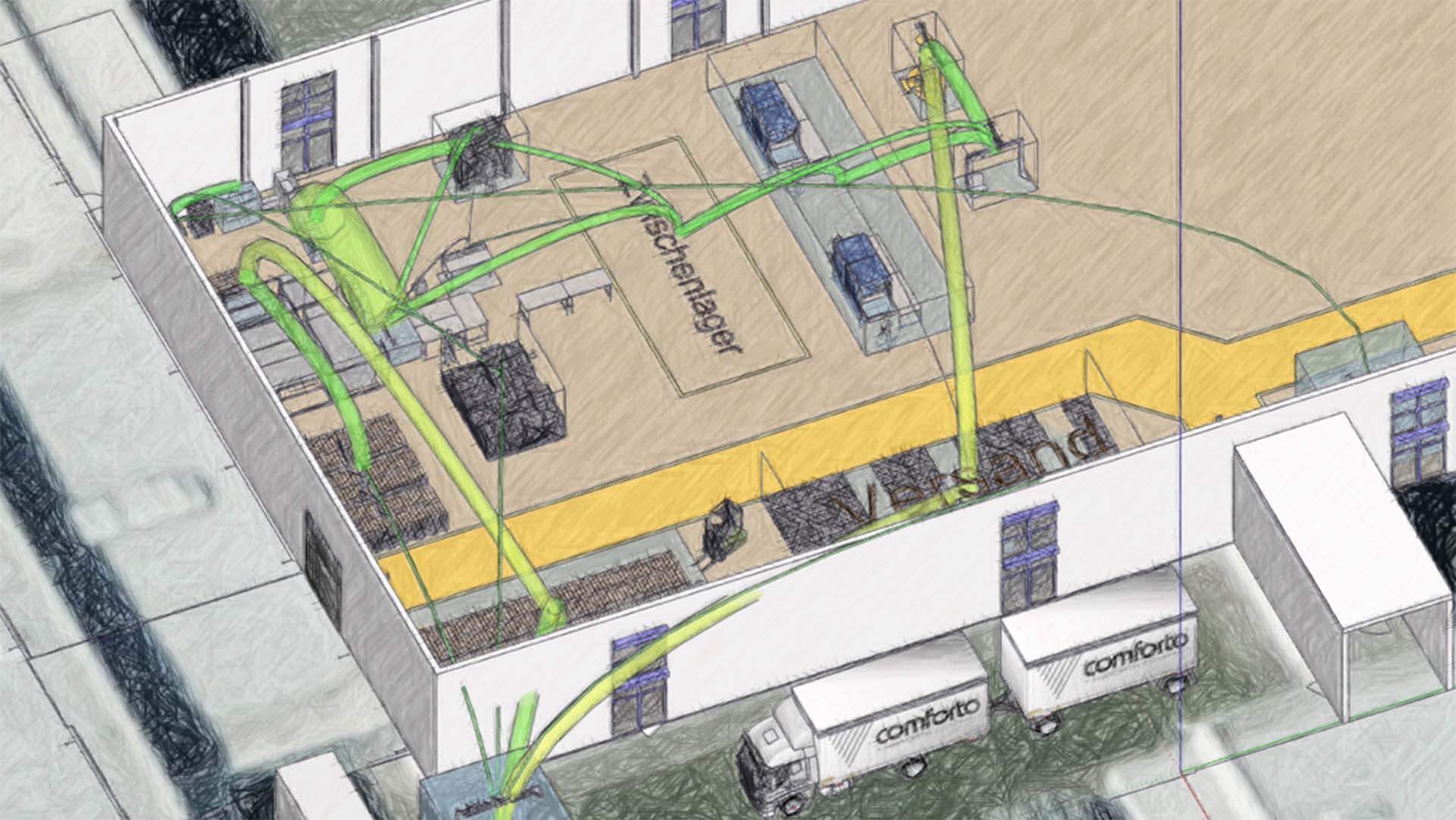

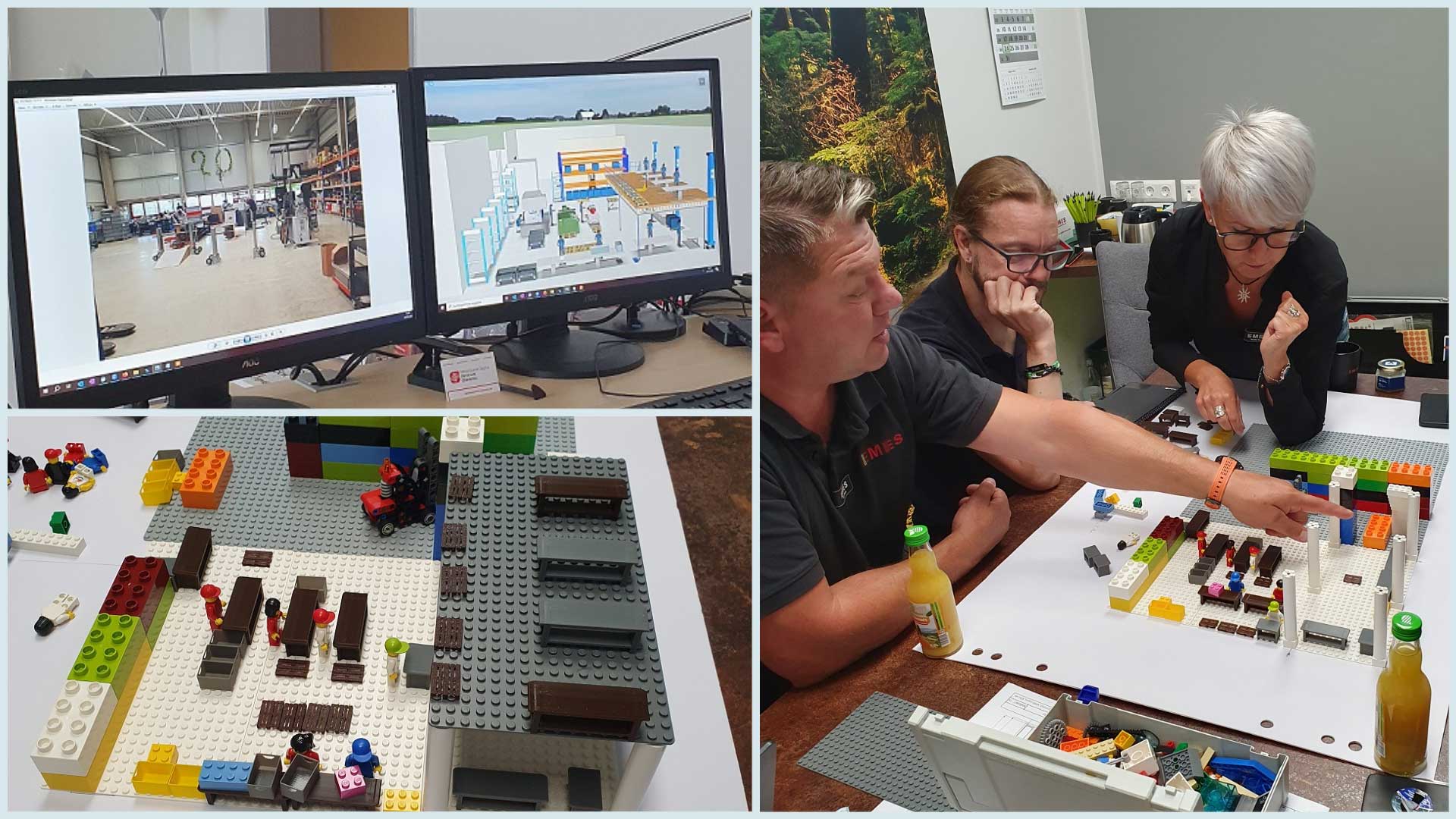

Projektverlauf: zur SOLL-Lösung mit Lego, 3D-Druck und 3D-Modell

Zunächst wurden die einzelnen Maschinen, Arbeitsplätze und Regale vermessen und anschließend ein IST-Stand digital dargestellt. Auf dieser Grundlage hat das Team mit einer Mischung aus Lego-Steinen und 3D-Druckteilen die Produktionshalle maßstabgetreu nachempfunden. In einem weiteren Workshop konnten die Mitarbeitenden des Unternehmens verschiedene Möglichkeiten diskutieren, Arbeitsplätze und Stellflächen verschieben oder entfernen. Parallel wurde die entstandene SOLL-Lösung digital nachgebaut. Die Mitarbeitenden konnten dadurch die geplanten Neuerungen direkt in 3D erleben und eine noch bessere Vorstellung der neuen Produktionshalle erlangen.

Ich konnte mir die obere Fläche noch nicht im Detail vorstellen, da war die Kombination aus Lego und dem digitalen 3D-Modell eine gute Verbildlichung – eine schöne Idee.

Weitere Beiträge Weitere Beiträge

-

© Mittelstand-Digital Zentrum Chemnitz